2025.06.20

2025.06.20混合层压电路板有什么优势?

PCB作为电子设备的关键组件,其性能和设计的优化至关重要。混合层压电路板这种特殊类型的电路板通过巧妙组合不同材料和结构的层,为现代电子设备的复杂需求提供了创新解决方案,展现出诸多独特优势。

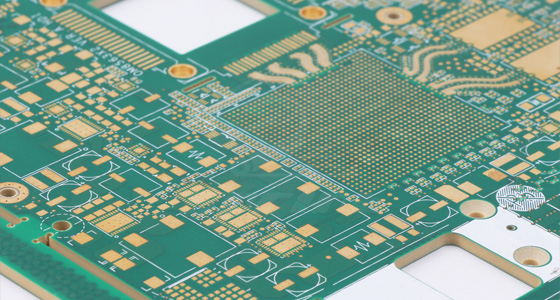

实现高度集成与复杂电路设计

多元材料组合拓展设计空间

混合层压电路板允许在同一板内灵活搭配多种材料,如常见的FR-4环氧树脂玻纤布材料、高频特性突出的聚四氟乙

当前位置:

当前位置: