2025.06.20

2025.06.20信息的高速、稳定传输成为了现代社会运转的关键。高频通讯板,作为实现这一目标的核心载体,正日益凸显其不可替代的重要性。从5G通信的迅猛普及到卫星通信的不断拓展,高频通讯板在众多领域发挥着关键作用,成为推动现代通讯技术持续进步的核心力量。

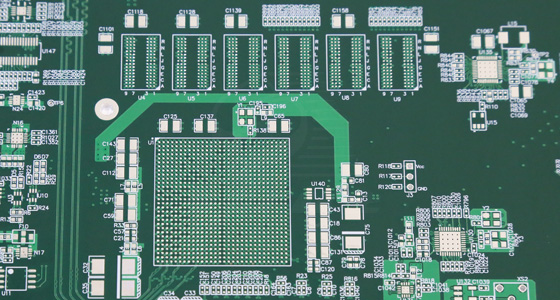

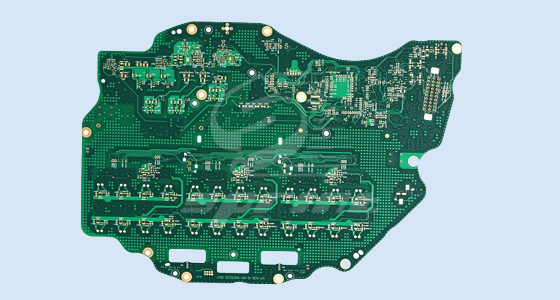

高频通讯板,也被称为高频通讯电路板或射频电路板,是一种运用特殊的低介电常数、低介质损耗材料制造而成的印制电路板,具备较高的电磁频率。其工作原理基于高频信号的传输特性,在高频段下,信号的传输行为与低频时有显著差异。为确保信号的高效、稳定传输,高频通讯板在材料选择上有着独特考量。

介电常数和介质损耗是衡量高频通讯板材料性能的关键指标。低介电常数能够有效降低信号传输延迟,使信号的传送速率更快。例如,在5G通信中,信号需要在极短时间内传输大量数据,低介电常数的材料可保障数据的快速传输,避免因传输延迟导致的通信卡顿。而低介质损耗则可减少信号在传输过程中的能量损失,降低信号失真程度,保证信号的完整性与准确性。像聚四氟乙烯基材料,凭借其出色的低Dk和低Df特性,成为高频通讯板常用的基材之一,广泛应用于对信号传输质量要求极高的通信基站、卫星通信等领域。

在高频信号传输中,阻抗匹配至关重要。若线路阻抗不匹配,会导致信号反射,严重影响信号传输质量。高频通讯板通过精确布局线路的宽度、厚度以及与基材的相对位置等因素,实现对特性阻抗的精准控制。一般来说,常见的特性阻抗值有50Ω和75Ω等,具体数值根据不同的应用场景和信号传输要求而定。例如在射频电路中,为确保信号从信号源到负载的高效传输,需将线路阻抗严格控制在50Ω,以减少信号反射,提高传输效率。

高频通讯板所使用的特殊材料,虽然具备优异的电气性能,但在加工过程中面临诸多挑战。以PTFE材料为例,其化学性质稳定,对传统的钻孔、蚀刻等加工工艺具有较强的抵抗性。在钻孔时,普通的钻头难以穿透,且容易产生孔壁粗糙、毛刺等问题,影响孔的质量与后续的金属化处理。蚀刻过程中,PTFE材料的蚀刻速率难以精确控制,容易出现蚀刻不均匀的情况,导致线路精度下降。此外,这些特殊材料的成本较高,一旦加工失误,会造成较大的经济损失,这就对加工工艺和操作人员的技能水平提出了极高要求。

随着通讯技术的发展,高频通讯板的线路越来越精细,对图形精度的要求也越来越高。最小线宽/线距可达到2.5mil甚至更小,这使得图形转移过程中的光刻工艺难度大增。光刻过程中,光刻胶的选择、曝光参数的精确控制以及掩模版的制作精度,都直接影响着最终线路图形的质量。哪怕微小的偏差,都可能导致线路短路、开路等问题,严重影响电路板的性能。同时,高频通讯板通常为多层结构,层间对准度要求极为严格。在层压过程中,任何一层的偏移都可能导致盲孔、埋孔与预定线路无法准确连接,进而影响信号传输。因此,需要采用先进的定位技术和高精度的层压设备,确保各层之间的精准对准。

除了精准的阻抗,在实际生产过程中实现严格的阻抗控制同样困难重重。生产环境中的温度、湿度变化,以及原材料的批次差异等因素,都可能对线路的实际阻抗值产生影响。例如,温度升高可能导致材料的介电常数发生变化,从而改变线路阻抗。为解决这一问题,生产企业需要建立严格的生产环境监控体系,对生产过程中的各项参数进行实时监测与调控。同时,在原材料采购环节,要严格把控质量,确保每一批次材料的性能一致性。此外,还需采用先进的阻抗测试设备,对生产出的高频通讯板进行逐片检测,及时发现并调整阻抗偏差,以满足产品的高质量要求。

高频通讯板作为现代通讯技术的核心支撑,在技术创新与市场需求的双重驱动下,正不断突破发展瓶颈,拓展应用边界。从材料到工艺,从传统领域到新兴市场,高频通讯板的每一次进步都将推动通讯技术迈向新的高度,为构建更加智能、高效、便捷的信息社会奠定坚实基础。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP