2025.11.25

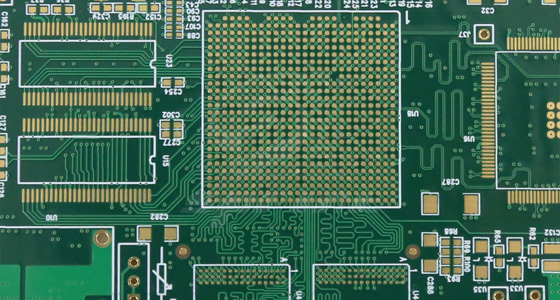

2025.11.25HDI板成为了电子制造领域的核心技术之一。而盲埋孔技术作为HDI板的关键工艺,更是为实现电路板的高集成度、高速信号传输和优良电气性能提供了有力支撑。

传统的印刷电路板通过通孔实现各层之间的电气连接,然而通孔会占据一定的板面空间,限制了布线密度和元件的集成度。盲埋孔HDI板则不同,盲孔是指只连接外层与内层或内层之间的孔,不贯穿整个电路板;埋孔则完全隐藏在电路板内部,连接不同的内层。这种独特的孔结构使得线路可以在有限的空间内更加密集地分布,极大地提高了单位面积内的布线数量。例如在智能手机中,通过盲埋孔HDI板,能够将处理器、内存、通信模块等众多芯片紧凑地集成在一起,实现了手机功能的高度集成化,同时还减小了手机的整体尺寸和重量。

高速信号在传输过程中,容易受到各种干扰而出现信号衰减、失真等问题。盲埋孔HDI板由于减少了通孔带来的寄生电容和电感,能够显著改善信号的传输质量。以5G通信设备为例,其工作频率高达数GHz甚至更高,对信号传输的速率和稳定性要求极为苛刻。盲埋孔HDI板通过缩短信号传输路径,降低信号反射和串扰,使得5G信号能够在电路板上快速、准确地传输,保障了通信设备的高效运行。

钻孔是盲埋孔HDI板加工的首要环节,且具有挑战性。对于微小的盲孔和埋孔,通常采用激光钻孔技术。例如,紫外激光钻孔能够实现孔径在0.1mm甚至更小的高精度钻孔。在钻孔过程中,需要精确控制激光的能量、脉冲频率和钻孔时间,以确保孔壁光滑、无毛刺,并且不会对周围的线路和基材造成损伤。而对于埋孔,可能会先在各内层板上钻出通孔,然后在后续的压合工艺中使其成为埋孔。

钻孔完成后,需要对孔壁进行金属化,使其具备导电性能,从而实现各层之间的电气连接。这一过程通常采用化学镀铜和电镀铜相结合的方法。首先通过化学镀在孔壁上沉积一层薄薄的铜,为后续的电镀提供导电层。然后进行电镀铜,使孔壁上的铜层达到所需的厚度,一般要求铜层厚度均匀且满足一定的电气性能标准,如在一些高端应用中,孔壁铜层厚度需达到25μm以上,以确保良好的导电性和可靠性。

在完成孔金属化后,进行线路制作。采用光刻、蚀刻等工艺,将设计好的线路图形转移到电路板上。光刻过程中,光刻胶的选择和曝光参数的控制至关重要,直接影响线路的精度和质量。制作好线路的各层板会进行层压,通过高温高压将多层板紧密压合在一起,形成一个完整的HDI板。在层压过程中,要严格控制温度、压力和时间等参数,确保各层之间的粘结牢固,同时避免出现分层、气泡等缺陷。

盲埋孔HDI板的最小线宽/线距可达到2.5mil甚至更小,孔径也越来越小,这对加工设备和工艺的精度提出了近乎严苛的要求。微小的偏差都可能导致线路短路、开路或者信号传输异常。例如,在钻孔时,如果孔位偏差超过允许范围,就可能会导致盲孔或埋孔与预定的线路连接不上,影响电路板的整体性能。这就需要不断研发和升级加工设备,如采用更高精度的激光钻孔机、更先进的光刻设备等,同时优化加工工艺,提高操作人员的技能水平。

由于盲埋孔HDI板的多层结构和复杂工艺,质量检测和控制变得十分困难。内部的盲孔和埋孔无法直接观察,传统的检测方法难以全面检测其质量。例如,对于孔壁的铜层厚度均匀性、内部层间的连接可靠性等问题,需要借助X射线检测、超声波检测等先进技术。即便如此,也很难做到100%检测出所有潜在的质量缺陷。因此,建立完善的质量管控体系,从原材料采购、加工过程监控到成品检测,每个环节都进行严格把控,是确保盲埋孔HDI板质量的关键。

在智能手机、平板电脑、可穿戴设备等消费电子产品中,盲埋孔HDI板已经得到了广泛应用。随着消费者对产品轻薄化、功能多样化的需求不断增加,盲埋孔HDI板将继续发挥重要作用。未来,在折叠屏手机等新兴产品中,盲埋孔HDI板需要适应更复杂的结构和更高的性能要求,为实现产品的创新提供技术支持。

在汽车电子方面,随着自动驾驶技术的发展,汽车需要处理和传输大量的传感器数据、图像信息等,对电路板的性能和集成度要求极高。盲埋孔HDI板能够满足汽车电子系统对高速信号传输、高可靠性和小型化的需求,在车载雷达、自动驾驶控制器等部件中有着广阔的应用前景。在工业控制领域,工业自动化设备对电路板的稳定性和抗干扰能力要求严格,盲埋孔HDI板凭借其优良的电气性能,将逐渐在工业机器人、智能工厂控制系统等方面得到更广泛的应用。

盲埋孔HDI板加工技术作为现代电子制造的核心技术之一,虽然面临诸多挑战,但在不断创新和突破中,其应用前景极为广阔,将持续推动电子设备向更高性能、更小尺寸的方向发展,为各个行业的数字化、智能化转型提供坚实的硬件基础。

2025.11.25

2025.11.25

2025.06.20

2025.06.20 2025.12.23

2025.12.23

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP