2025.06.20

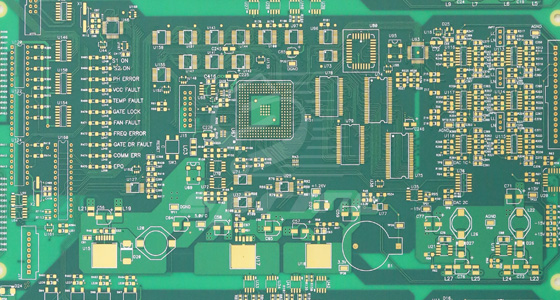

2025.06.20PCB制造过程中,表面处理是不可或缺的关键环节。它不仅关乎电子元件与电路板之间的焊接质量,还对电路板的耐腐蚀性、电气性能以及使用寿命有着深远影响。随着电子技术的飞速发展,PCB表面处理方式日益多样化,每种方式都有其独特的工艺原理、性能特点和适用场景。

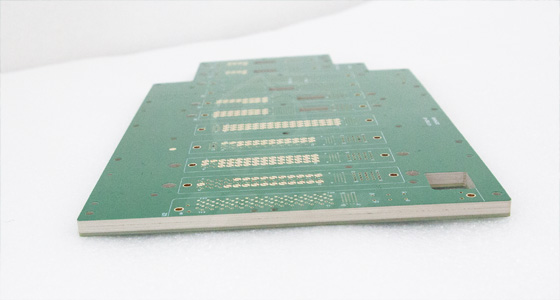

沉金全称为化学镀镍浸金,是通过化学氧化还原反应,在PCB裸铜表面先沉积一层镍层,起到阻挡铜离子扩散和增强金层附着力的作用;而后在镍层表面沉积一层金层。金层化学性质稳定,能够有效保护内部铜层不被氧化。

沉金工艺的PCB表面平整、均匀,具有良好的可焊性,金层能迅速溶解于焊料中形成牢固连接,适用于对焊接质量要求极高的精密电子设备,如智能手机、平板电脑等消费电子产品。同时,金的导电性良好且稳定,适合高频高速信号传输,在5G通信设备、高性能服务器主板中广泛应用。此外,其美观的金黄色外观也便于生产检测。

喷锡即热风整平,是将PCB浸入熔融的锡铅合金焊料中,再用热风将表面及孔内多余的焊料吹掉,从而在铜面上形成一层均匀的焊料层。随着环保要求提高,目前多采用无铅喷锡工艺,使用锡银铜等合金替代传统含铅焊料。

性能特点与应用

喷锡工艺成本较低,生产效率高,形成的焊料层较厚,具有良好的可焊性和机械保护性能,适合波峰焊等批量焊接工艺。常用于对成本敏感、可靠性要求较高的消费电子产品,如低端手机、小家电电路板。不过,由于表面平整度欠佳,在精细间距元件焊接和高精度信号传输方面存在一定局限性。

OSP是在清洁的裸铜表面,通过化学处理形成一层极薄的有机膜,该膜能保护铜面不被氧化,同时在焊接时可被助焊剂去除,露出新鲜铜面实现焊接。

OSP工艺简单、成本低,形成的膜层极薄,不会改变电路板的尺寸精度,适合高密度布线和精细间距元件焊接,如BGA封装元件。常用于高端智能手机、平板电脑等对体积和性能要求严苛的产品。但OSP膜层的耐腐蚀性相对较弱,存储时间有限,需尽快完成焊接组装。

沉锡是利用化学置换反应,在铜表面沉积一层锡层,该工艺形成的锡层厚度均匀。

沉锡工艺的PCB表面平整度高,可焊性良好,适用于需要多次焊接或返修的电路板。在一些对表面平整度要求较高的电子设备,如LED显示屏驱动板中有所应用。不过,锡层在高温下可能出现锡须生长问题,影响电气性能和可靠性,使用时需加以注意。

沉银是通过化学置换反应,在铜表面沉积一层银层。

沉银工艺的PCB表面具有良好的导电性和可焊性,银层的抗氧化性能优于裸铜,且表面平整度较高,适合高频信号传输和精细间距焊接。在一些高端通信设备、医疗电子仪器等对性能和可靠性要求极高的产品中得到应用。但银层成本较高,且长期暴露在空气中可能发生硫化变色,影响性能。

ENEPIG是在沉金工艺基础上,在镍层和金层之间增加一层钯层,钯层能有效防止镍层氧化,同时增强金层附着力。

ENEPIG工艺的PCB具有更好的耐腐蚀性和可靠性,可焊性优异,尤其适合长期暴露在恶劣环境下的电子设备,如航空航天、汽车电子等领域。其多层金属结构能更好地保证电气性能的稳定性,但工艺复杂,成本较高。

PCB表面处理方式的选择需要综合考虑产品的性能要求、制造成本、生产工艺以及应用场景等多方面因素。随着电子技术向小型化、高性能化发展,对PCB表面处理工艺也提出了更高要求,未来,表面处理技术将不断创新,以满足日益增长的电子制造需求,推动电子产业持续进步。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP