2025.06.20

2025.06.20多层PCB在电子设备中广泛应用,因其能有效提升电路集成度、优化信号传输。定制多层PCB时,诸多注意事项需予以重视,涵盖设计规划、材料选用、制造工艺等方面,以确保定制的多层PCB符合预期性能标准。接下来将详细阐述多层PCB定制的注意事项。

在定制前,需对电路功能进行全面梳理。不同功能模块的电路布局、信号走向等都有所差异。例如,对于高速信号电路,需着重考虑信号完整性问题,其布线应尽量短且直,以减少信号传输延迟与损耗。像电脑主板中的CPU数据传输线路,作为高速信号电路,在设计时要精心规划线路走向,避免出现直角走线,防止信号反射。而对于模拟信号电路,更要注重抗干扰设计,将其与数字信号电路合理分区,减少相互干扰。

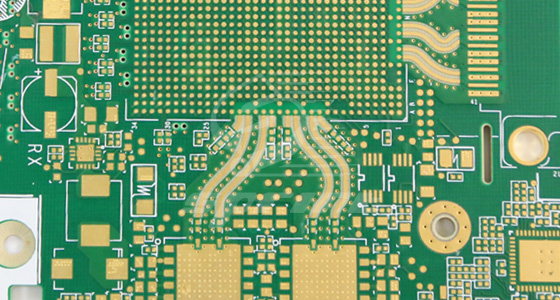

层数并非越多越好,需依据电路复杂程度、信号类型及成本等因素综合考量。若层数过多,不仅会增加制造成本,还可能因层间对准难度增大,导致出现短路、开路等问题。比如,对于一些简单的小型电子产品,如智能手环的电路板,若选用过多层数,会使成本大幅上升,且在制造过程中增加出错风险。一般而言,当电路规模较小、信号较为简单时,4-6层可能就足够;而对于复杂的高性能电子产品,如高端服务器主板,可能需要10层甚至更多层数。

信号层与电源层的分布对信号完整性和电源稳定性影响重大。通常,信号层应与电源层或地层相邻,以提供良好的参考平面,减少信号干扰。可将电源层和地层设置在中间层,把信号层分布在外侧。同时,要注意高速信号层尽量与地层紧密相邻,以降低信号传输过程中的电磁干扰。比如在设计手机主板时,将高速的射频信号层与地层紧密贴合,能有效减少信号失真,提升手机的通信质量。

基材性能直接关系到PCB的电气性能、机械性能和耐热性能等。常见的基材有FR-4、罗杰斯材料等。FR-4成本较低,适用于大多数常规电子产品;而罗杰斯材料具有低介电常数、低损耗等特性,在高频应用场景中表现出色,如5G通信设备中的PCB。若电子产品工作在高温环境下,应选择高TG的材料,以确保PCB在高温下的稳定性。例如,汽车发动机控制单元中的PCB,由于工作环境温度较高,就需要使用高TG材料。

铜箔厚度影响着PCB的载流能力。对于大电流电路,需选用较厚的铜箔,以降低线路电阻,减少发热。像电源模块中的功率线路,若铜箔厚度不足,在大电流通过时,线路会因发热严重而可能出现烧蚀现象。一般来说,常规信号线路可选用1-2盎司的铜箔,而对于大电流线路,可能需要3-4盎司甚至更厚的铜箔。

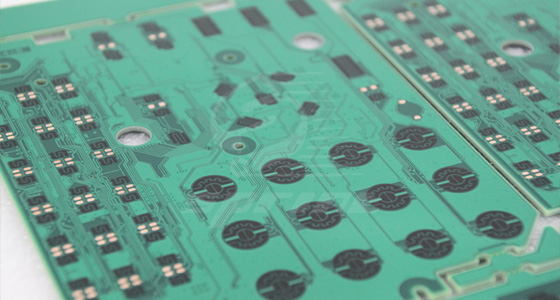

走线长度应尽量缩短,尤其是高速信号走线,过长的走线会增加信号传输延迟和损耗。例如,在高速USB接口的布线中,若走线过长,可能导致数据传输不稳定,出现丢包现象。走线宽度则需根据通过的电流大小来确定,大电流线路应采用较宽的走线,以满足载流需求。同时,走线宽度还需考虑PCB制造工艺的限制,过细的走线可能在制造过程中出现断路等问题。

90度走线会引起信号反射和阻抗不连续,从而影响信号质量。应尽量采用45度角或圆弧过渡的走线方式。在高频电路中,这种影响更为明显。例如,在射频电路的布线中,严格避免90度走线,能有效减少信号的反射,提高信号的传输效率。

过孔用于连接不同层的线路,但过孔会带来一定的寄生电容和电感,对高速信号有不利影响。因此,在高速信号线路上,应尽量减少过孔数量。同时,要合理选择过孔的尺寸,过孔尺寸过大,会占用过多空间,影响布线密度;过孔尺寸过小,可能导致钻孔难度增加,且在电镀过程中难以保证质量。

在定制前,需与PCB制造商充分沟通,明确各项工艺要求,如最小线宽线距、最小过孔尺寸、层间对准精度等。不同制造商的工艺能力存在差异,若工艺要求超出制造商能力范围,可能导致产品质量问题或无法制造。例如,某些制造商的最小线宽线距只能做到0.15mm,若设计要求为0.1mm,就无法满足生产需求。

了解PCB的制造流程和周期,有助于合理安排产品研发进度。制造流程包括内层制作、层压、钻孔、电镀、外层制作、表面处理等环节,每个环节都需要一定时间。例如,一般的4层PCB制造周期可能为3-5天,而多层高精密PCB的制造周期可能长达7-10天甚至更久。在定制时,需根据产品上市时间等因素,提前规划好制造时间。

与制造商确认质量检测标准,如外观检测标准、电气性能检测标准等。常见的检测方法有自动光学检测、飞针测试、X射线检测等。通过明确检测标准,可确保定制的PCB符合质量要求。例如,对于一些高端电子产品的PCB,要求采用X射线检测,以确保层间连接的可靠性和无内部缺陷。

在满足性能要求的前提下,通过优化设计来降低成本。如合理减少层数、采用标准尺寸的PCB、减少特殊工艺要求等。例如,若能通过优化电路布局,将原本需要8层的设计减少到6层,可显著降低制造成本。

不同的制造工艺成本不同,需根据产品需求选择合适的工艺。例如,表面处理工艺中,喷锡成本相对较低,沉金成本较高。若产品对焊接可靠性要求较高,且成本允许,可选择沉金工艺;若对成本较为敏感,且焊接可靠性要求不是特别高,喷锡工艺可能更合适。

若定制数量较大,可通过与材料供应商协商批量采购,降低材料成本。同时,与PCB制造商协商批量生产的价格优惠,也能有效降低成本。例如,一次性采购大量的基材和铜箔,可获得一定的价格折扣,从而降低整体制造成本。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP