2025.06.20

2025.06.20高频通信领域,罗杰斯材料凭借其低介电常数、低损耗因子及优异的热稳定性,成为制作高性能PCB的核心选择。这类PCB广泛应用于5G基站、卫星通信、雷达系统等对信号传输效率要求极高的场景,其加工流程与普通FR4 PCB存在显著差异,需通过精准的工艺控制确保材料性能最大化发挥。

高频罗杰斯PCB的加工需兼顾材料特性与高频性能需求,流程可分为六大核心环节:

罗杰斯材料,如RO4350B、RO4003C等需根据产品设计的介电常数、厚度要求精准匹配。来料后需进行严格的外观检查,剔除因运输或存储不当导致的表面划伤、氧化现象。

内层线路是信号传输的基础载体,需通过以下步骤确保精度:

贴膜与曝光:采用高精度干膜,通过真空压膜机确保膜层与基材表面紧密贴合,避免气泡残留;曝光环节使用激光直接成像设备,将线路图形精准转移至干膜,保障线宽精度。

蚀刻与检测:采用酸性蚀刻液,通过控制蚀刻温度与喷淋压力,实现线路的均匀蚀刻;蚀刻后通过AOI设备检查线路缺口、短路等缺陷,确保内层线路完整性。

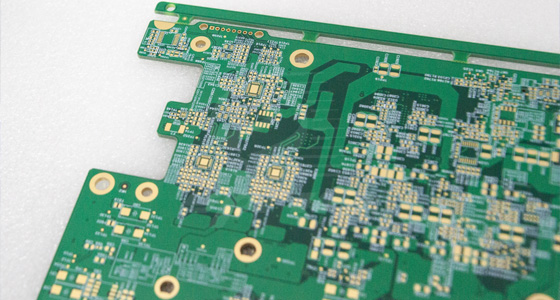

层压是决定罗杰斯PCB性能的关键环节,需解决不同材料,如罗杰斯与FR4混合压合的兼容性问题:

叠层设计:根据阻抗要求计算叠层厚度,在罗杰斯基材与FR4之间合理设置半固化片,确保层间粘结强度。

压合参数控制:采用阶梯式升温加压模式,根据材料型号设定最高温度与压力,避免因压力不均导致的局部分层。

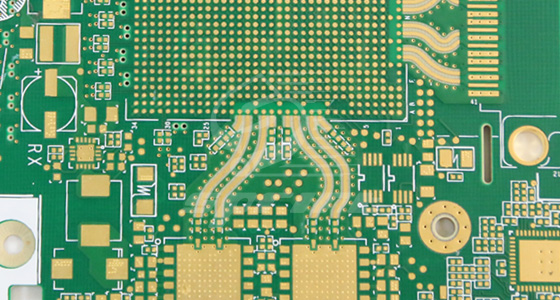

高频信号对过孔的传输性能敏感,需通过精细操作减少信号损耗:

钻孔:使用硬质合金钻头,针对罗杰斯材料硬度高的特点,合理调整钻孔转速与进给速度,避免孔壁出现毛刺或树脂残留。

沉铜与电镀:通过化学沉铜在孔壁形成均匀的导电层,随后采用酸性镀铜工艺增厚孔铜,确保过孔的导电性与机械强度。

外层线路直接影响信号传输质量,需重点控制以下环节:

线路蚀刻:采用与内层相同的LDI曝光与酸性蚀刻工艺,确保外层线路与内层的精准对齐。

表面处理:为提升焊盘的可焊性与抗氧化能力,高频罗杰斯PCB常采用沉金工艺,控制金层与镍层厚度,避免金层过厚导致的信号传输损耗。

根据客户设计的外形尺寸,采用数控铣床进行成型加工,刀具选择需匹配罗杰斯材料的硬度特性,避免边缘开裂。最终检验包括阻抗测试(使用TDR阻抗测试仪,确保阻抗值偏差在合理范围内)、绝缘电阻测试及外观全检,剔除存在线路缺陷、孔壁空洞的不合格品。

高频罗杰斯PCB的加工需规避材料特性与工艺不匹配导致的性能损耗,核心注意事项包括:

材料兼容性控制:罗杰斯材料与FR4的热膨胀系数存在差异,混合压合时需通过半固化片选型,如选用低流动PP与压合参数优化,减少层间应力,避免后期使用中出现分层。

阻抗精度保障:除基材选型外,线路宽度、铜厚、介质厚度的细微变化都会影响阻抗值,加工中需通过实时监测蚀刻因子、定期校准LDI设备,确保阻抗稳定性。

表面处理规范性:罗杰斯材料表面较为光滑,沉铜前需通过特殊的微蚀处理(如使用硫酸与双氧水混合溶液)增加表面粗糙度,提升镀层附着力,避免出现镀层剥离。

清洁度管理:加工全程需保持环境洁净,避免粉尘、油污污染基材表面,尤其是在层压前的叠层阶段,需通过真空吸板机转移基材,减少人为接触导致的污染。

深圳普林电路在高频高速板领域积累了丰富的罗杰斯材料加工经验,针对RO4350B、RO4003C等系列材料形成了成熟的工艺方案,可稳定控制混合压合、阻抗精度等关键环节,其加工的高频罗杰斯PCB广泛应用于通信设备领域,为高频信号传输提供可靠的硬件载体。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP