2025.06.20

2025.06.20仪器仪表作为精密测量、控制与分析的核心设备,其性能与内部PCB的加工精度密切相关。仪器仪表精密PCB的加工需满足高稳定性、低噪声、长寿命等特殊要求,以下从多个维度解析其加工要点。

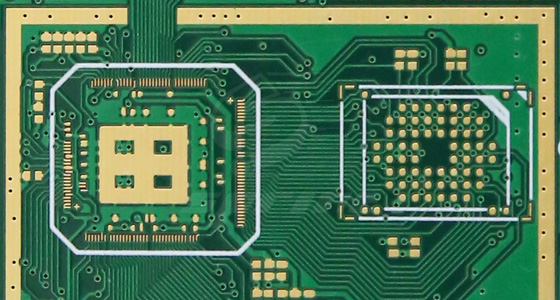

仪器仪表常需处理微弱电信号,因此PCB材料的绝缘性能和抗干扰能力至关重要。应选用高绝缘电阻的基材,避免信号泄漏或外界干扰影响测量精度。同时,材料的介电常数稳定性需严格把控,尤其是在温度变化较大的环境中,介电常数的微小波动都可能导致信号传输延迟变化,影响仪器的测量准确性。此外,部分高精度仪器对PCB的热膨胀系数有特殊要求,需通过选用匹配的基材,减少温度变化引起的PCB变形,避免因结构形变导致的元器件接触不良或线路损坏。

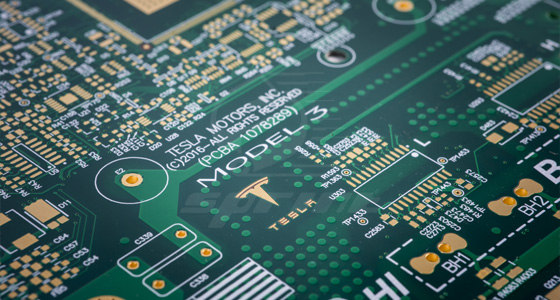

仪器仪表PCB往往集成多种信号类型,如微弱模拟信号、高速数字信号、大功率驱动信号等。加工时需采用严格的分区布局设计,将不同类型信号的电路区域明确分隔。例如,将模拟信号区与数字信号区之间设置接地隔离带,防止数字信号的高频噪声干扰模拟信号的测量精度。大功率电路区域则需远离精密测量电路,避免其产生的热量和电磁辐射对敏感电路造成影响。

随着仪器仪表功能的不断丰富,PCB的集成度越来越高,布线密度大幅提升。在加工过程中,需实现精细化布线,线宽线距可控制在较小范围,以适应多引脚元器件的安装需求。同时,对于承载微弱信号的线路,需采用差分布线方式,通过对称的线路设计抵消外界干扰,确保信号的完整性。布线路径应尽量缩短,减少信号传输过程中的损耗和延迟,尤其对于高频时钟信号和同步信号,需严格控制布线长度和阻抗一致性。

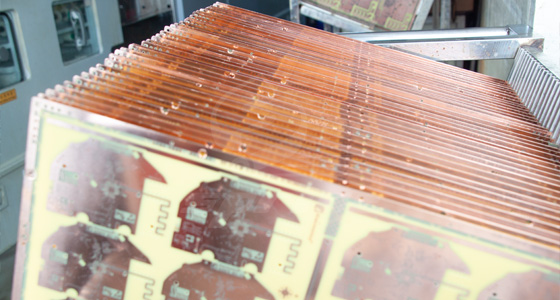

仪器仪表精密PCB常需安装大量小型化元器件,如01005封装的电阻电容,这对PCB的微孔加工精度提出极高要求。钻孔直径需控制在较小公差范围内,孔壁粗糙度低,确保元器件引脚与孔壁的可靠连接。线路加工则需保证线宽精度在±5μm以内,边缘平整无毛刺,避免因线路缺陷导致的信号失真或短路风险。此外,对于需要承载大电流的线路,需精确控制铜箔厚度,确保其载流能力满足设计要求,同时避免因铜箔过厚导致的散热问题。

多层精密PCB的层间互联质量直接影响仪器的稳定性。加工时需采用高精度的层压工艺,确保各层之间的对位误差控制在极小范围,避免因层间错位导致的埋盲孔连接不良。层间绝缘层的厚度均匀性也需严格控制,防止局部电场强度过高引发的绝缘击穿问题。对于关键信号的层间连接,可采用阶梯孔或盲埋孔组合设计,减少信号传输路径中的阻抗突变,保障信号的稳定传输。

部分仪器仪表需在潮湿、多尘或含有腐蚀性气体的环境中工作,因此PCB的防护处理必不可少。除常规的表面涂覆工艺外,可采用特殊的防腐蚀涂层,如聚酰亚胺涂层,不仅能隔绝水汽和腐蚀性物质,还能耐受一定范围的温度变化,确保PCB在恶劣环境下的长期稳定运行。对于长期使用的精密仪器,PCB基材的耐老化性能需经过严格筛选,避免因材料老化导致的性能衰减,延长仪器的使用寿命。

仪器仪表在长时间工作时,部分元器件会产生热量,若热量积累过多,可能影响PCB及周边元器件的性能。加工过程中可通过设计专用的散热通道,如在大功率元器件下方设置大面积铜皮,或采用埋入式散热块等方式,增强热量的传导与扩散。对于高精度测温仪器,还需通过PCB的散热设计,减少自身发热对测温传感器的影响,保证测量精度。

仪器仪表精密PCB加工完成后,需进行全面的电气参数校准。通过专用的精密测试设备,对各电路模块的增益、带宽、线性度等参数进行精确测量和调整,确保其符合仪器的设计指标。对于涉及微弱信号放大的电路,需重点测试其噪声系数,通过优化接地和屏蔽,将噪声控制在极低水平,保障仪器对微小信号的检测能力。

与普通PCB不同,仪器仪表精密PCB需通过长期稳定性测试验证其可靠性。在模拟实际工作环境的条件下,对PCB进行持续数百甚至数千小时的运行测试,监测其电气性能参数的变化趋势。若参数漂移量超过允许范围,需分析原因并优化加工工艺,确保PCB在仪器的整个使用寿命周期内保持稳定的性能表现。

在仪器仪表精密PCB加工领域,具备高精密制造能力和丰富经验的企业能够更好地满足其特殊需求。深圳普林电路凭借在高多层混压板、精密HDI板等领域的技术积累,可针对仪器仪表的特点提供定制化加工方案,为精密仪器仪表的稳定运行提供坚实的硬件支持。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP