2025.06.20

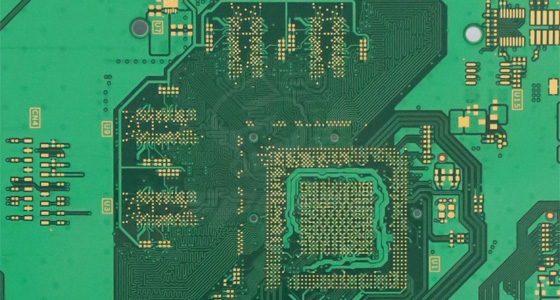

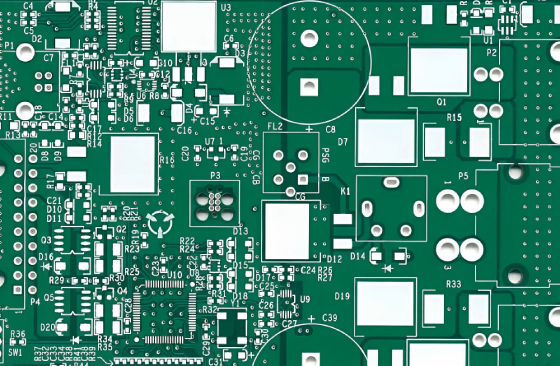

2025.06.20线路板内层线路作为整个电路板的核心架构,其生产工艺的优劣直接决定了电路板的电气性能、稳定性以及可靠性。随着电子产品不断向小型化、高性能化发展,对线路板内层线路的制作精度和质量提出了更为严苛的要求。接下来将深入探讨线路板内层线路生产工艺的各个关键环节。

开料是内层线路生产的起始工序。工作人员依据制前所规划的工作尺寸,参考Gerber从标准规格的覆铜板上裁切出符合要求的工作板。此环节对尺寸精度要求极高,因为后续所有的加工工序都基于开料尺寸展开,若尺寸偏差过大,可能导致内层线路布局偏移、多层板压合时层间错位等严重问题。在裁切方式上,多采用高精度数控开料机,其切割刀具的选择也十分关键,需根据覆铜板的材质和厚度进行适配,以确保切割边缘的平整度和垂直度,减少毛刺和分层现象。同时,考虑到影像转移等后续制程,磨边与圆角处理也不容忽视,合适的处理能有效提升制程良率。

前处理的核心任务是对覆铜板的铜面进行清洁与粗化,为后续工序提供良好的附着基础。这一步骤看似简单,实则对整个内层线路制作的成败影响深远。在干膜压膜前,铜面需进行严格处理。现行铜面处理方式主要有刷磨法、喷砂法和化学法。

刷磨法:成本较低且制程简单,但对于薄板细线路板不太适用,容易造成基材拉长,不适用于内层薄板,并且刷痕过深时会导致干膜附着不易而出现渗镀现象,同时还有残胶的潜在风险。

喷砂法:能使铜面的粗糙均匀程度优于刷磨方式,尺寸安定性也较好,可用于薄板及细线的处理。然而,其缺点是喷砂材料容易沾留板面,且机器维护难度较大。

化学法:通过特定的化学药水对铜面进行微蚀处理,能在保证铜面清洁的同时,形成均匀且适宜的微观粗糙度,极大地提升了干膜与铜面的附着力。在实际生产中,化学微蚀液的浓度、温度和处理时间都有严格控制,以确保达到最佳的处理效果。

压膜工序是将感光干膜紧密贴合在经过前处理的铜面上,这一过程直接关系到后续曝光环节中电路图案转移的清晰度和准确性。对于一定厚度以上的薄板,一般压膜机在操作时需重点关注膜皱问题,确保干膜平整无褶皱地贴合在铜面上。压膜温度和压力是关键参数,在此条件下,能使干膜中的粘结剂充分软化,从而与铜面实现紧密结合。同时,要保证压膜机滚轮的平整度和清洁度,避免因滚轮缺陷或表面杂质导致干膜贴合不良,影响后续图形转移效果。

曝光是内层线路制作的关键环节,采用LDI曝光机 ,基于激光精准扫描成像原理,由设备直接根据线路数据,控制高能量激光束投射到干膜表面。激光能量作用下,干膜发生光化学反应,将电路图案以高精度“刻写”到板材干膜上,完成线路图形转移。此过程里,LDI 曝光机的激光精度、能量稳定性 及平台定位精度 至关重要:激光束的精细度决定线路最小线宽能力,能量稳定才能让干膜感光均匀,避免局部曝光不足或过度;平台需精准承载板材,确保激光扫描与板材相对位置准确,保障整板线路图案转移的一致性。同时,环境温湿度、干膜感光特性也需适配,共同确保线路图形清晰、精度达标,为后续蚀刻环节奠定优质基础,避免因曝光偏差出现线路变细、短路等缺陷。

蚀刻工序旨在将未被干膜保护的铜箔去除,从而留下精确的电路线路。当前业界常用的蚀刻化学药液主要有酸性氯化铜蚀刻液和碱性氨水蚀刻液。在内层制程中,由于干膜或油墨作为抗蚀刻层,大多选用酸性蚀刻液。蚀刻液的浓度、温度、蚀刻时间以及喷淋压力等都是需要严格把控的参数。通过精确控制这些参数,确保蚀刻过程均匀稳定,能够获得笔直的线路侧壁,保证线路的精度和质量,避免出现线路变细、短路或开路等缺陷。

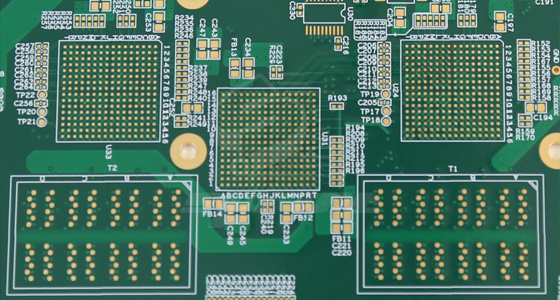

钻孔工序是在内层线路蚀刻完成后,依据要求钻出用于层间对准和电气连接的定位孔。这些定位孔的位置精度直接影响多层板压合时的层间对准精度以及后续电气连接的可靠性。钻孔设备的精度和钻头的质量是关键因素。在钻孔过程中,要确保钻头的垂直度和冲压力的稳定性,避免因钻头倾斜或压力不均等导致孔壁变形、毛刺过多等问题,为后续的多层板压合和电气连接提供良好的基础。

线路板内层线路生产工艺的每一个环节都紧密相连,对各项参数的精确控制是确保内层线路质量的核心。只有在每个工序中严格遵循工艺标准,才能生产出满足高性能电子产品需求的优质线路板。例如深圳普林电路等专业线路板制造企业,通过不断优化内层线路生产工艺,在高多层混压板、高频高速板、HDI PCB等产品的内层线路制作上达到了行业高端水平,为电子产业的发展提供了坚实支撑。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP