2025.06.20

2025.06.20航空电子领域,PCB作为设备的“神经中枢”,其质量直接关系到飞行安全与设备可靠性。航空PCB板的检验是把控质量的关键环节,能及时发现潜在缺陷,避免不合格品投入使用,从而为航空电子设备的稳定运行提供坚实保障。航空PCB板有高多层混压板、高频高速板、HDI PCB等复杂类型,航空PCB检验标准规范侧重也有所不同。

航空PCB板的外观检验是基础且直观的质量筛查环节,需借助放大镜、显微镜等工具,对板件表面及边缘进行全方位检查,确保无影响性能的显性缺陷。

对于高多层混压板,需重点检查层压后的板面是否存在气泡、分层、凹陷或凸起。由于高多层板结构复杂,层间结合力是关键,若发现局部气泡或分层,即使面积微小,也可能在使用中扩大,导致信号传输中断。同时,板面不得有明显划痕、油污或金属残渣,这些杂质可能影响后续使用中的性能,甚至造成短路隐患。

高频高速板的外观检验需额外关注导体表面的光洁度。因高频信号对导体粗糙度敏感,若铜箔表面存在毛刺、凹坑或氧化斑点,会增加信号传输损耗,影响设备的通信性能。检验标准中明确规定,导体表面的粗糙度需控制在特定范围内,且不允许出现超过规定尺寸的瑕疵。

HDI PCB的微孔结构是外观检验的重点。需检查微孔的孔口是否有变形、堵塞或残留胶渣,孔壁是否光滑无裂纹。这些细节缺陷可能导致电镀不良,影响层间导通的可靠性。

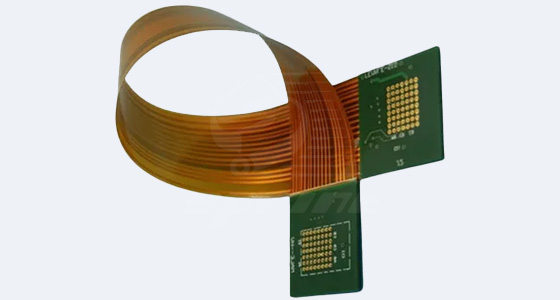

航空PCB对尺寸精度的要求极高,板件的尺寸偏差可能导致装配困难,甚至影响与其他部件的配合精度,进而干扰信号传输。尺寸检验涵盖板件整体尺寸、孔位精度、线宽线距等关键参数。

高多层混压板的层间对准度是尺寸检验的核心。由于层数多、加工流程长,各层图形的错位可能导致导电路径偏移,增加信号延迟或串扰风险。检验标准中明确规定了层间对位偏差的最大值,通常以微米为单位,需通过X射线检测仪等精密设备进行测量。

高频高速板的线宽线距偏差需严格控制。高频信号的特性阻抗与线宽、线距密切相关,微小的尺寸偏差可能导致阻抗不匹配,引发信号反射或衰减。检验时需使用高精度测量仪器,确保线宽线距在规定值的±5%以内,具体公差根据产品等级而定。

HDI PCB的埋盲孔位置精度同样不容忽视。盲孔与内层焊盘的对准偏差若超过标准,可能导致连接面积减小,影响电流承载能力和信号传输效率。检验过程中需对每批次盲孔进行抽样检测,确保位置偏差符合要求。

航空PCB板的导通与绝缘性能是保障电路正常工作的基础,检验需覆盖关键网络的导通性、层间绝缘电阻等指标,提前排查短路、断路或漏电风险。

高多层混压板需进行导通测试,通过探针与板上测试点接触,验证各层导电路径是否通畅,无断路或误连接。对于高密度布线的层间连接,还需检测过孔的导通可靠性,避免因钻孔偏差或电镀不良导致的接触不良。

绝缘性能检验主要针对层间介质和相邻导体。高频高速板的介质材料绝缘电阻需达到规定值,防止高频信号下的介质损耗过大或出现漏电现象。检验时通过施加特定电压(通常为几百伏至几千伏),测量绝缘电阻,确保其不低于标准下限。

HDI PCB的微过孔绝缘性是重点检测项目。由于微孔孔径小、孔壁薄,若存在电镀缺陷或介质残留,可能导致相邻微孔间出现绝缘失效。检验标准要求对微孔区域进行绝缘电阻测试,确保无潜在短路风险。

航空PCB板的工艺质量检验,聚焦于生产过程中各工序的稳定性,确保每一步加工都符合规范,为板件的最终性能提供保障。

对于高多层混压板,层压工艺的质量检验至关重要。需检查层压后的板厚是否均匀,是否符合要求,厚度偏差需控制在极小范围内,否则可能影响后续使用中的性能。同时,层压过程中是否出现树脂流淌不均、局部过压等问题,也需通过切片分析等方式进行验证。

高频高速板的铜箔附着力是工艺检验的关键。高频信号传输时,铜箔与介质的结合力不足可能导致信号完整性下降,甚至出现铜箔脱落。检验时通过剥离试验,测量铜箔的剥离强度,确保其符合航空级标准。

HDI PCB的激光钻孔工艺质量需严格把控。检验激光孔的孔径一致性、孔壁粗糙度,以及孔底是否存在残留介质,这些因素直接影响电镀的均匀性和连接可靠性。对于堆叠孔结构,还需检查各层孔的对准精度,避免因偏差导致的信号传输障碍。

航空PCB板的检验标准规范,以“零缺陷”为目标,通过对外观、尺寸、导通绝缘性能及工艺质量的多维度严格把控,为高多层混压板、高频高速板、HDI PCB等复杂产品的最终质量提供了坚实保障。这一过程不仅是对生产环节的监督,更是航空电子设备安全可靠的重要防线,体现了航空制造领域对精密与严谨的追求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP