2025.06.20

2025.06.20航天器电子系统在太空辐射环境中面临稳定性挑战,PCB作为电子设备信号传输与元件连接的核心载体,其抗辐射能力直接关联航天任务成效。为确保PCB在太空极端辐射环境下可靠运行,行业制定了太空级抗辐射PCB标准,该标准覆盖材料选择、性能指标、生产验证等环节,形成严格且全面的规范体系,为航天电子设备提供保障。

太空级抗辐射PCB标准的制定,基于对太空辐射环境的深入认知。太空中存在多种辐射类型,会对PCB产生多方面影响,包括信号传输干扰、元件性能衰减、电路功能失效乃至永久性损坏。因此,标准以抵御多元辐射、保障长期稳定为核心目标,结合航天器不同任务周期的辐射强度差异,明确不同应用场景下PCB的抗辐射等级划分,确保标准既覆盖通用需求,又适配特殊任务要求。

太空级抗辐射PCB标准的核心,是对材料特性与性能的双重严格约束,各项指标均经过太空环境模拟实验验证,以保障实际应用可靠性。

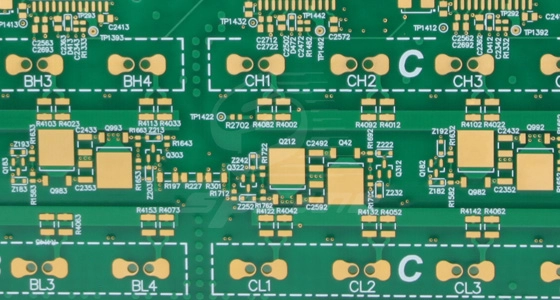

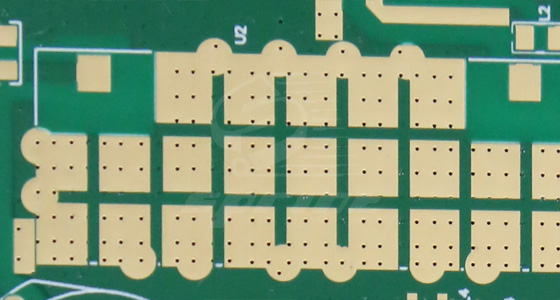

在材料选择方面,标准对PCB的基材、铜箔、阻焊层等关键组成部分提出明确要求。基材需选用低损耗、高稳定性的复合材料,以在极端温度范围内保持结构稳定,并抵御辐射导致的分子链断裂;铜箔需采用高纯度类型,控制厚度偏差,避免因厚度不均引发电流分布失衡及局部过热损坏。

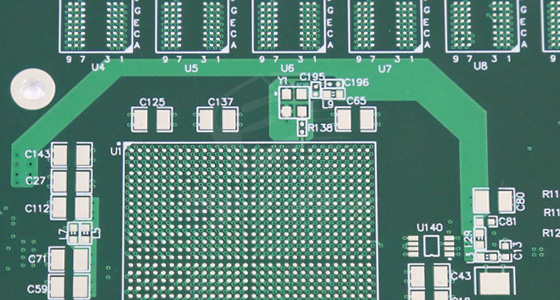

在抗辐射性能指标上,标准设定两大核心参数:一是总剂量辐射耐受值,即PCB在整个任务周期内可承受的累计辐射剂量;二是单粒子效应阈值,用于衡量PCB抵御高能重离子撞击的能力,以确保辐射密集环境下PCB维持正常的信号传输与逻辑运算功能。

此外,标准还对PCB的机械性能、电气性能提出附加要求。机械方面,需保障PCB的弯曲强度,控制热膨胀系数以匹配航天器结构件,避免温度变化产生的应力导致PCB开裂;电气方面,需控制介损角正切值,保障绝缘电阻,以维持信号长距离传输的完整性,减少信号衰减与干扰。

太空级抗辐射PCB标准贯穿生产与测试全流程,通过严格的过程管控与多轮验证,确保出厂PCB符合标准要求。

在生产环节,标准明确精细化工艺规范。例如,控制PCB的钻孔精度,避免孔径偏差导致元件引脚与焊盘接触不良;电镀过程中确保铜层厚度均匀分布,控制表面粗糙度,防止镀层缺陷形成辐射攻击的薄弱点;阻焊层涂覆采用特定工艺,控制厚度且避免气泡、针孔等瑕疵,以保障阻焊层隔绝辐射与湿气对PCB内部电路的侵蚀。同时,生产环境需满足特定洁净等级要求,控制空气中尘埃粒子浓度,避免尘埃附着影响PCB性能。

在测试验证环节,标准构建多维度、全场景的测试体系,涵盖辐射性能、环境适应性、长期可靠性等方面。辐射性能测试需在专业辐射模拟实验室开展,通过特定设备模拟总剂量辐射与单粒子效应,实时监测PCB电气参数变化以确认指标达标;环境适应性测试包括高低温循环、温度冲击、振动冲击等项目,验证PCB在极端环境条件下的性能稳定性;长期可靠性测试需将PCB置于模拟太空环境的试验箱中持续运行,验证其长期服役过程中的性能稳定性。

太空级抗辐射PCB标准的推行,为航天事业发展提供关键支撑。一方面,标准统一行业对太空级PCB的定义与要求,避免因企业技术标准不一导致的产品质量差异,降低航天器电子系统的选型风险;另一方面,标准的技术导向性推动PCB行业技术升级,促使企业加大新型抗辐射材料、精细化工艺的研发投入,推动相关创新技术走向成熟,进一步提升PCB的抗辐射能力与集成度。

从实际应用来看,符合该标准的PCB已广泛应用于卫星通信、载人航天、深空探测等领域,保障相关航天器电子系统在太空辐射环境下稳定运行,确保航天任务中的信号传输与数据采集等关键环节有效开展。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP