2025.06.20

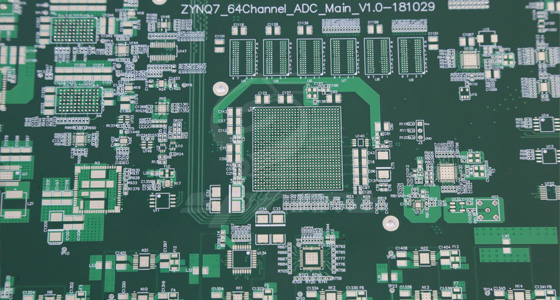

2025.06.20电子设备生产链条中,PCB板加工是决定产品性能与稳定性的核心环节。不同于前期的设计阶段,加工过程需围绕材料特性、工艺精度、环境控制等多维度严格把控,稍有疏忽便可能导致批量报废或后续设备故障。以下从加工全流程出发,梳理各环节必须重视的关键注意事项,为高效、高质量的PCB板生产提供参考。

加工前的准备工作是保障后续流程顺畅的基础,需重点关注材料筛选与文件核对,从源头规避隐患。

基材的性能直接决定PCB板的耐热性、机械强度与电气特性,选择时需结合终端产品的使用场景严格筛选。首先,需确认基材的厚度偏差,普通基材需控制在合理公差范围内,若用于高精度设备,需选用公差更小的高端基材,避免因厚度不均导致后续焊接错位。其次,关注基材的耐热等级,如消费类电子可选用常规耐热等级的基材,而工业控制设备需选用高耐热基材,防止高温环境下板材变形。

辅料方面,覆铜箔的纯度与附着力至关重要。铜箔纯度需达到较高标准,若纯度不足,易导致导电性能下降或信号传输损耗;同时需通过剥离强度测试,确保铜箔与基材结合牢固,避免加工过程中出现铜箔脱落。此外,阻焊油墨需匹配基材特性,如无铅工艺需选用耐高温的无铅阻焊油墨,防止焊接时油墨起泡、脱落。

加工文件是连接设计与生产的桥梁,核对环节需杜绝“差之毫厘,谬以千里”的问题。首先,确认Gerber文件的图层完整性,包括顶层、底层、内层、阻焊层、丝印层等,避免遗漏关键图层(如内层电源层)导致PCB板功能失效。其次,检查钻孔文件与焊盘的匹配性,确保钻孔坐标与焊盘中心偏差处于合理范围,若偏差过大,会导致元器件引脚无法精准插入,影响焊接质量。

另外,需重点核对工艺参数标注,如阻焊层开窗尺寸、字符高度(确保清晰可辨)、板材边缘预留的加工余量(防止加工时板材边缘破损)。若文件中存在模糊标注或参数冲突,需及时与设计方沟通确认,不可擅自修改。

核心加工环节涉及钻孔、电镀、蚀刻、阻焊印刷等关键步骤,每个环节的工艺精度直接影响PCB板的最终品质,需针对性把控风险点。

钻孔是PCB板加工的首个关键步骤,需重点控制钻孔精度与孔壁质量。首先,根据基材厚度与孔径选择合适的钻头,小孔径需选用适配的高速钻头,避免钻头断裂;大孔径可选用硬质合金钻头,同时合理调整转速,防止孔壁出现毛刺。

其次,需监控钻孔过程中的孔位偏差,采用CCD视觉定位系统实时检测,确保孔位与设计坐标偏差符合要求,尤其是高密度PCB板,偏差过大会导致相邻孔之间短路。此外,钻孔后需对孔壁进行去毛刺处理,可通过化学去毛刺(使用弱碱性溶液浸泡)或机械去毛刺(尼龙刷打磨),防止残留毛刺刺穿绝缘层引发电气故障。

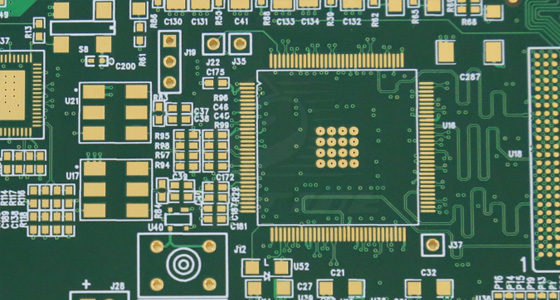

电镀的目的是在孔壁与铜箔表面形成均匀的导电层,需严格控制镀层厚度与均匀性。首先,电镀前需对PCB板进行前处理,包括除油(去除基材表面的油污,防止镀层结合不良)、微蚀(去除铜箔表面的氧化层,增强镀层附着力),前处理不彻底会导致镀层起泡、脱落。其次,合理控制电镀参数,如电流密度、电镀时间,确保孔壁与表面镀层厚度均匀,且同一批次PCB板的镀层厚度偏差处于合理范围。

另外,需注意电镀槽液的维护,定期检测槽液的pH值与金属离子浓度,若浓度过低,会导致镀层厚度不均;若出现杂质,需及时过滤,防止镀层出现针孔、麻点等缺陷。

蚀刻是去除多余铜箔、形成电路图形的关键步骤,需精准控制蚀刻速度与蚀刻精度,避免电路图形变形或短路。首先,根据铜箔厚度选择合适的蚀刻液,厚铜箔可选用蚀刻速度较快的酸性蚀刻液,薄铜箔选用蚀刻精度更高的碱性蚀刻液。其次,合理控制蚀刻温度与喷淋压力,参数不当会导致蚀刻过度(电路图形变窄)或蚀刻不彻底(残留铜箔引发短路)。

此外,蚀刻后需进行水洗与烘干,水洗需采用去离子水,防止残留蚀刻液腐蚀电路;烘干需控制好温度与时间,避免温度过高导致板材变形,或温度过低导致水分残留引发氧化。

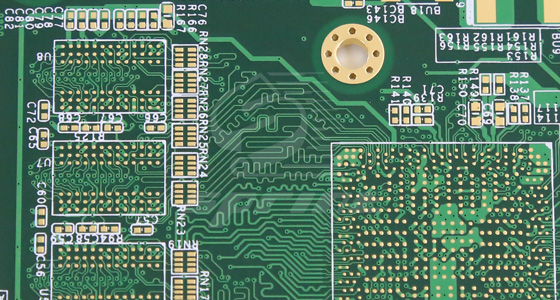

阻焊印刷可保护电路免受外界环境影响(如湿气、灰尘),同时防止焊接时出现桥连,需重点控制印刷精度与固化效果。首先,选择合适的印刷方式,批量生产可采用丝网印刷,高精度PCB板(如手机主板)需采用感光阻焊印刷。印刷时需确保阻焊油墨均匀覆盖电路,开窗位置与焊盘精准对齐,开窗尺寸需适配焊盘大小,避免开窗过小导致焊盘暴露不足,或开窗过大引发相邻焊盘桥连。

其次,控制固化参数,感光阻焊油墨需经过紫外线曝光与热固化,确保固化完全,若固化不彻底,阻焊层易出现划伤、脱落,影响PCB板的绝缘性能与使用寿命。

后期处理与检验是PCB板加工的最后一道防线,需通过规范的处理流程与严格的检验标准,确保出厂产品符合质量要求。

后期处理包括外形加工、字符印刷、表面处理等步骤。外形加工需根据设计要求选择铣削或冲压方式,铣削加工精度较高,适合复杂外形的PCB板;冲压加工效率高,但精度较低,适合简单外形的批量生产。加工时需注意板材固定,防止加工过程中板材移位导致外形尺寸偏差。

字符印刷需确保字符清晰、位置准确,避免因字符模糊或位置偏差影响后续元器件焊接与维护。表面处理则需根据使用场景选择,如潮湿环境下需选用沉金处理,增强PCB板的抗腐蚀性;低成本场景下可选用喷锡处理,但需注意锡层均匀,无漏喷、虚喷现象。

检验需覆盖PCB板的电气性能、外观质量与尺寸精度,采用“全检+抽检”结合的方式。电气性能检验需通过飞针测试或在线测试,检测电路的导通性、绝缘性与耐压性,确保无开路、短路等问题。

外观质量检验需采用目视或放大镜检查,重点关注阻焊层是否有起泡、脱落、划伤,焊盘是否有氧化、变形,字符是否清晰、完整,若发现缺陷,需根据缺陷等级(如AQL标准)判定是否合格,不合格产品需及时返修或报废。

尺寸精度检验需使用卡尺、投影仪等设备,检测PCB板的外形尺寸、孔径、孔位偏差等参数,确保符合设计要求,同时记录检验数据,建立质量追溯体系,便于后续分析质量问题原因,优化加工工艺。

PCB板加工涉及化学试剂(如蚀刻液、电镀液)与机械设备,需重视环境控制与安全管理,保障生产安全与操作人员健康。

加工车间需保持恒温恒湿环境,温度过高易导致基材变形、油墨固化异常;湿度过低易产生静电,损坏PCB板的电子元件;湿度过高则会影响镀层质量与电路绝缘性能。同时,车间需保持清洁,空气中的尘埃颗粒浓度需控制在合理范围以内,防止尘埃附着在PCB板表面导致电路短路或镀层缺陷。

操作人员需经过专业培训,熟悉各类设备的操作规程与化学试剂的安全特性。接触化学试剂时需佩戴防护装备(如耐酸手套、护目镜、防护服),防止试剂接触皮肤或溅入眼睛。车间需配备应急处理设备(如洗眼器、紧急喷淋装置),若发生化学试剂泄漏,需及时关闭阀门,采取中和、吸附等措施,防止污染扩散。

此外,机械设备需定期维护保养,如钻头、铣刀等易损件需及时更换,电机、传动系统需定期润滑,确保设备正常运行,避免因设备故障导致加工质量问题或安全事故。

总之,PCB板加工是一个系统工程,需从加工前准备、核心环节、后期处理到环境安全,每个步骤都严格遵循注意事项,通过精细化的工艺控制与规范化的管理,才能生产出性能稳定、质量可靠的PCB板,满足电子设备不断升级的需求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP