2025.06.20

2025.06.20电子产业从“图纸构想”到“实物产品”的转化链条中,PCB加工打样是承上启下的关键环节。它不仅是验证电路方案可行性的“试金石”,更是控制研发成本、加速产品迭代、保障量产稳定性的核心前置步骤,直接决定着电子研发项目的推进效率与成功率。

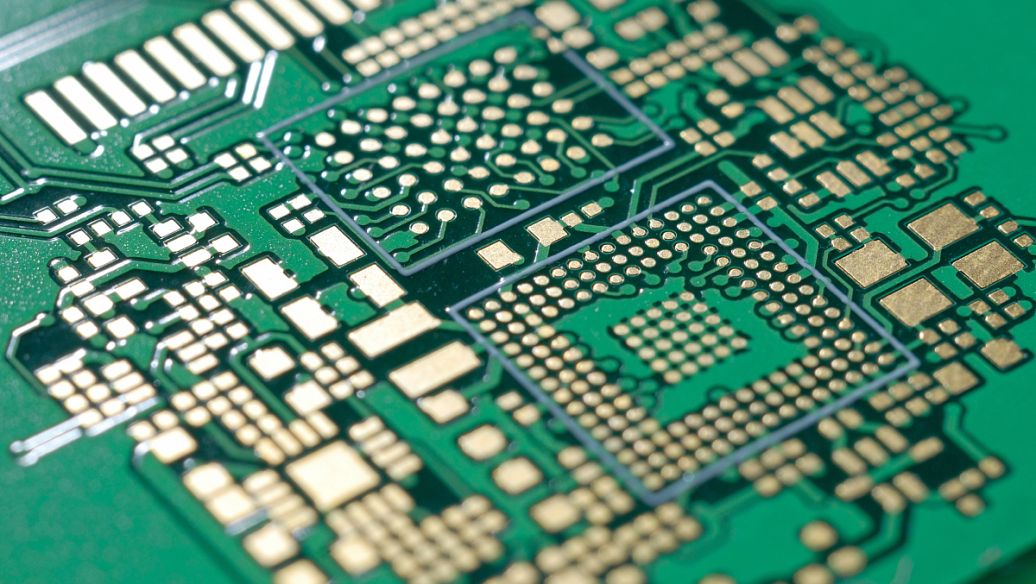

PCB加工打样的首要作用,是将抽象的电路设计转化为可测试的实体样板,帮助研发团队发现设计中隐藏的问题。在研发初期,仅靠软件模拟难以完全预判线路布局是否合理、信号传输是否存在干扰、散热设计是否达标等实际问题。通过加工打样制作出样板后,研发人员可焊接元器件进行通电测试,直观验证电路的导通性、功能实现度与稳定性——小到一个过孔的阻抗匹配,大到多层板的信号串扰,都能在打样阶段精准检测。

一旦发现设计漏洞,研发团队可快速调整方案并二次打样,避免将缺陷带入后续量产环节,从而减少因批量生产不合格产品造成的原材料浪费、生产线闲置等巨大损失,为研发进程“保驾护航”。

电子产业的竞争,本质是“速度的竞争”。尤其在消费电子、工业控制、医疗设备等领域,研发进度直接影响产品能否抢先进入市场,占据先发优势。这就对PCB加工打样的“交付速度”提出了极高要求。

优质的PCB加工打样服务,会通过优化生产流程、调配专属产能、精简沟通环节等方式,实现“短周期交付”。例如,专业厂家可将常规单双层板的打样周期压缩至1-2天,甚至部分紧急需求可实现“当天交付”;即便面对多层板、高频高速板等复杂样板,也能通过成熟的工艺管控,在保证质量的前提下快速完成加工。这种高效响应能力,能让研发团队迅速进入测试与方案迭代阶段,大幅缩短产品从研发到量产的整体周期。

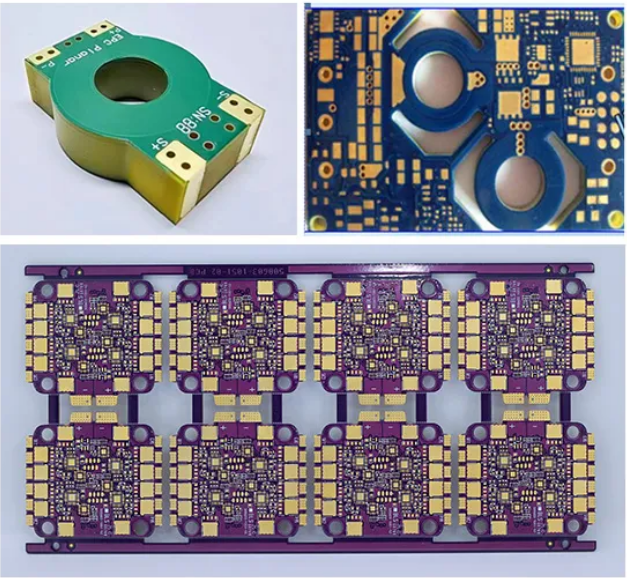

不同领域的电子研发,对PCB样板的技术参数与工艺要求差异显著:工控设备需要耐高低温、抗干扰的厚铜板;医疗仪器对PCB的稳定性与可靠性要求近乎严苛;创新型产品研发可能涉及埋盲孔、金属基板、阶梯槽等特殊工艺。这就要求PCB加工打样厂家必须具备“多品类、多工艺”的适配能力。

专业的打样厂家不仅能熟练处理单双层、4-20层常规多层板的加工需求,还能攻克高频高速板、软硬结合板、金属基板等特殊类型样板的制作难题,甚至可根据客户的创新需求,开展新工艺的打样试产(如树脂塞孔、金属化半孔、绕阻工艺等)。这种灵活的定制化服务,为研发团队的技术探索提供了充足空间,助力各类创新设计落地。

PCB加工打样的质量,直接影响后续量产的稳定性。优质的打样厂家会在加工全流程中执行严格的质量管控:从板材选型、钻孔精度控制,到线路蚀刻、阻焊印刷,每一步都通过AOI(自动光学检测)、飞针测试等手段进行精准核验,确保样板的线路导通率、绝缘性能、尺寸精度等指标完全符合要求。

同时,厂家还会为客户提供详细的工艺说明与测试报告,帮助研发人员清晰了解样板的性能特点,为后续量产时的工艺优化、成本控制提供参考依据,有效减少研发与量产之间的技术壁垒,保障量产阶段的产品一致性与稳定性。

2025.06.20

2025.06.20

2025.11.10

2025.11.10

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP