2025.06.20

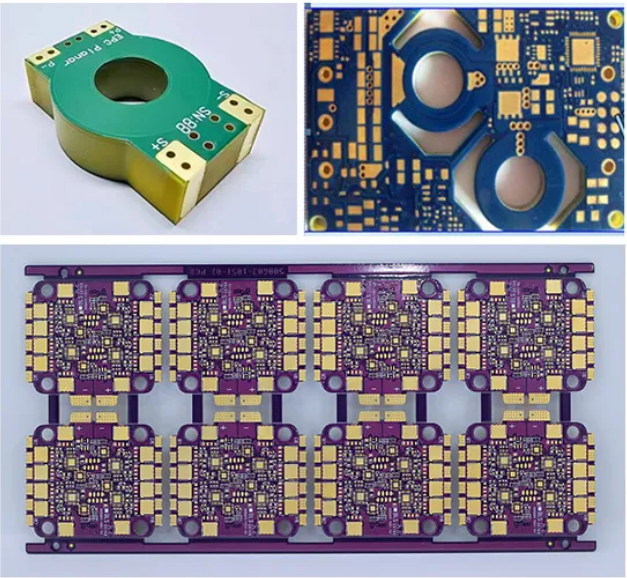

2025.06.20打开手机、电脑或家用电器,内部那片布满细密线路的绿色板材,就是支撑电子设备运行的“神经中枢”——电路板。它并非由复杂零件组装而成,而是通过一系列精密的物理与化学工艺,从基础原材料逐步加工成型。下面来拆解这块“绿色底板”的完整制造流程。

电路板的核心载体是“覆铜板”,它就像建造房子的“地基”。这种板材以绝缘性能优良的环氧树脂玻璃布为核心,上下两面各覆盖一层薄薄的纯铜箔,通过高温压制形成平整的板材。在正式加工前,工人会先将覆铜板按尺寸切割成小块,随后用专用设备打磨板材表面,去除铜箔上的氧化层与污渍——这一步就像给墙面“打底”,能让后续的线路图案更好地附着。

接着,板材会被送入清洗机,用化学溶液进行深度清洁,再经过烘干处理,确保表面干燥无杂质。此时的覆铜板,就像一张干净的“铜面画布”,等待后续绘制电路图案。

要在铜箔上形成复杂的电路线路,首先需要将定好线路图案“转移”到板材上,如今主流采用的是更精准高效的LDI技术。工人会先在覆铜板表面均匀涂抹一层感光树脂,这种材料在特定波长的激光照射下会发生化学反应,从可溶性变为不可溶性。

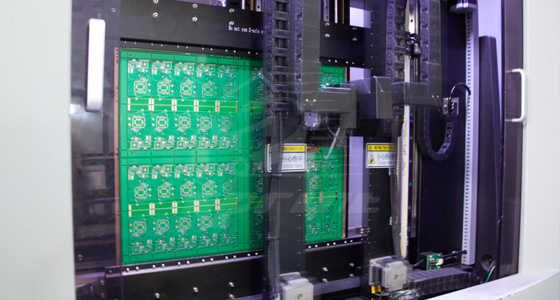

随后,涂好胶的板材会被送入LDI曝光机。与传统方式不同,LDI机会直接读取数字化的线路文件,通过高精度激光束在板材表面逐点扫描曝光。激光会精准作用于需要形成线路的区域,让这部分感光胶固化;而无需形成线路的区域则不被激光照射,感光胶仍保持可溶性。曝光完成后,板材会被放入显影液中,未固化的感光胶被溶解冲走,原本被胶层覆盖的铜箔区域显露出来——此时,线路的“轮廓”已经清晰呈现,且相比传统工艺,LDI技术能实现更精细的线路精度,还避免了物理胶片带来的误差与损耗。

显影后的板材,表面同时存在固化的感光胶和裸露的铜箔。接下来的“蚀刻”工序,就是要将不需要的铜箔去除。工人会将板材浸泡在酸性蚀刻液中,裸露的铜箔会与蚀刻液发生化学反应,逐渐被溶解掉;而被固化感光胶覆盖的铜箔,则会被完好保护下来。

当蚀刻完成,板材上只剩下覆盖着感光胶的线路。此时需要进行“褪膜”处理:将板材放入褪膜液中,之前固化的感光胶会被溶解去除,露出下方光亮的铜质线路。至此,电路板的核心——导电线路已经正式成型,原本完整的铜箔面,变成了纵横交错、精准有序的电路网络。

对于需要多层线路的电路板(如手机、电脑中常用的4层、6层板),还需要打通不同层之间的电路连接。首先,工人会根据要求,用高精度钻孔机在板材上钻出细小的孔,这些孔被称为“过孔”。

钻孔完成后,孔壁是绝缘的基材,无法导电。因此需要进行“沉铜”处理:将板材放入化学沉铜液中,通过化学反应,让一层薄薄的铜层均匀附着在孔壁上,使原本绝缘的孔壁变成导电的“通道”。这样一来,上层线路和下层线路就能通过过孔实现电连接,形成一个完整的立体电路系统。

线路成型后,需要给电路板穿上“保护衣”,防止后续使用中线路被氧化、划伤,或出现短路。这一步就是“阻焊”处理:工人会在电路板表面(除了需要焊接元器件的“焊盘”区域)均匀涂抹一层绿色的阻焊油墨,然后通过曝光、显影工艺,将焊盘区域的阻焊油墨去除,露出铜质焊盘,其余区域则被阻焊油墨覆盖。

阻焊完成后,还需要进行“丝印”工序:用丝网印刷的方式,在电路板表面印上文字、符号和元器件编号,如电阻的“R1”、电容的“C2”。这些标识就像电路板的“说明书”,能帮助工人在后续组装元器件时快速识别位置,也方便维修时排查问题。

最后,为了提高焊盘的焊接性能和抗氧化能力,需要对焊盘进行表面处理。常见的处理方式有“喷锡”、“沉金”等,其中沉金工艺能让焊盘具有更好的导电性和稳定性,常用于高精度电路板。

所有工序完成后,电路板会进入严格的检测环节:工人会用专用设备检查线路是否存在短路、断路,过孔是否导通,阻焊层是否有破损,丝印是否清晰。只有通过所有检测的电路板,才能被判定为合格产品,最终出厂,等待与电阻、电容、芯片等元器件组装,成为电子设备的核心部件。

从一块简单的覆铜板,到布满精密线路的电路板,整个制造过程涉及十余道核心工序,每一步都需要精准控制。正是这些看似平凡的工艺,共同构筑了电子设备运行的“神经脉络”,支撑着我们日常所用的各类电子产品高效运转。

2025.06.20

2025.06.20

2025.10.14

2025.10.14 2025.12.08

2025.12.08

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP