2025.06.20

2025.06.20PCB作为承载电子元器件、实现电路连接的核心载体,其制造精度与生产效率直接决定了下游产品的性能与市场竞争力。PCB产业的发展,离不开“制造”环节对工艺技术的深耕细作,也依赖“生产”环节对全流程的高效管控,二者相辅相成,共同推动PCB制造生产朝着更高质量、更优效率的方向迈进。

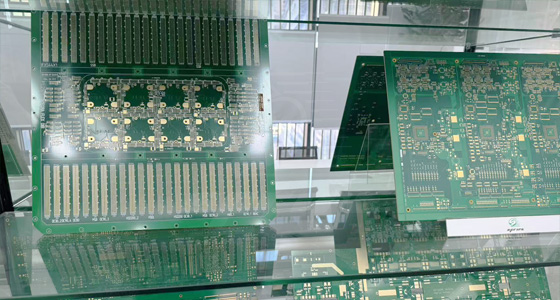

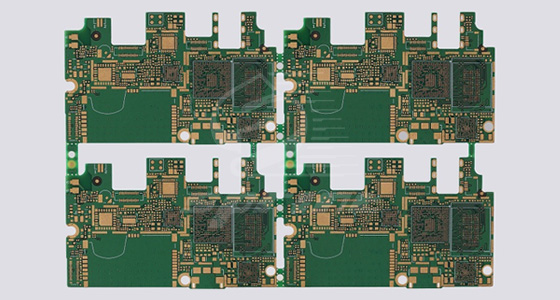

PCB制造是一项技术密集型的精细作业,从基材处理到成品检验,每一道工艺环节都需严苛把控,确保产品满足不同领域的应用需求。基材作为PCB的“基础骨架”,其选择与预处理直接影响板材的稳定性——无论是高频高速场景下需降低信号损耗的特殊基材,还是高功率设备所需的高散热金属基板,都需通过精准的裁切、磨边工艺,保证基材尺寸精度与表面平整度,为后续工序奠定基础。

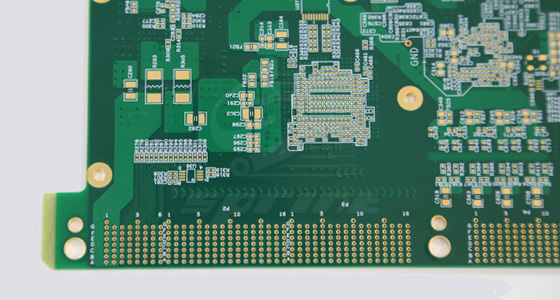

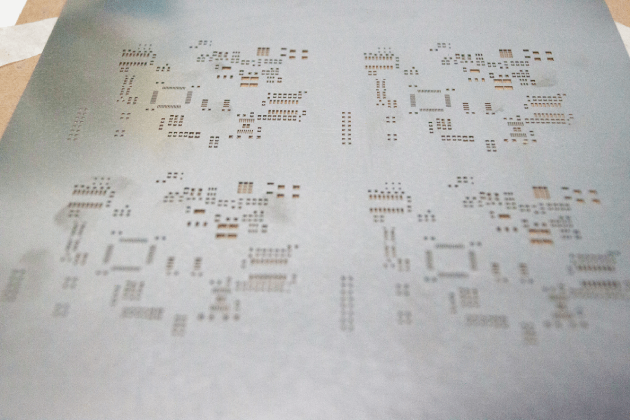

线路制作是PCB制造的核心环节,也是决定电路导通性能的关键。随着电子设备向小型化、高集成化发展,线路宽度与间距不断缩小,对制作工艺提出了更高要求。当前主流的线路制作工艺需经过贴膜、曝光、显影、蚀刻等步骤:通过高精度曝光机将线路图形精准转移至基材表面,再利用化学蚀刻技术去除多余铜箔,形成精细线路。这一过程中,曝光精度需控制在微米级,蚀刻参数需根据铜箔厚度、线路密度动态调整,以避免线路短路、断路等问题,确保电流传输的稳定高效。

孔加工与金属化工艺则是实现PCB多层线路互联的核心。对于多层PCB而言,需通过钻孔设备在基材上钻出导通孔、盲孔、埋孔等不同类型的孔,钻孔精度需严格匹配设计要求,避免孔位偏差导致的层间连接失效。随后的孔金属化工艺,通过化学沉铜、电镀铜等步骤,在孔壁形成均匀导电层,实现多层线路的可靠互联。此外,阻焊涂覆、表面处理等后段工艺也不可或缺——阻焊层能保护线路免受外界环境侵蚀,表面处理,如沉金、镀锡、OSP等,则可提升焊点可靠性,延长PCB使用寿命。

如果说“制造”决定了PCB的“品质上限”,那么“生产”则决定了PCB的“供给效率”。PCB生产是一个涉及订单管理、产能调度、质量检测、物流交付的全流程体系,需通过科学管控实现“提质、降本、增效”,满足市场多样化的交付需求。

订单响应与产能规划是生产环节的“起点”。面对不同客户的样板、中小批量、大批量订单,PCB生产企业需建立灵活的订单分类机制:针对研发型客户的样板订单,需优先调配资源,缩短试产周期,助力客户快速验证产品设计;针对批量订单,则需结合设备产能、原材料库存,制定精细化生产计划,避免产能浪费或订单积压。同时,通过引入智能化生产管理系统,实时监控各生产线的运行状态,动态调整生产任务,实现产能资源的更优配置。

生产过程管控与质量追溯是保障交付品质的“关键”。PCB生产流程长、环节多,任何一个环节的偏差都可能导致产品不合格。因此,企业需建立全流程质量管控体系:在生产过程中,通过在线检测设备,如AOI自动光学检测、X-Ray检测,对线路、孔位、阻焊层等关键指标进行实时检测,及时发现并修正工艺偏差;在成品检验环节,严格按照国际标准进行电气性能测试、环境可靠性测试,确保每一批产品都符合质量要求。同时,利用MES记录产品生产过程中的关键数据,实现从原材料到成品的全生命周期追溯,一旦出现质量问题,可快速定位原因并优化改进。

交付周期管理是生产环节的“落脚点”。在市场竞争日益激烈的当下,“快速交付”已成为PCB企业的核心竞争力之一。为缩短交付周期,企业需从多维度发力:优化生产流程,减少工序间的等待时间;建立原材料战略储备,避免因原材料短缺导致的生产停滞;布局多区域生产或服务中心,拉近与客户的地理距离,缩短物流配送时间。通过这些措施,实现从订单接收到产品交付的高效运转,满足客户对交付速度的需求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP