2025.06.20

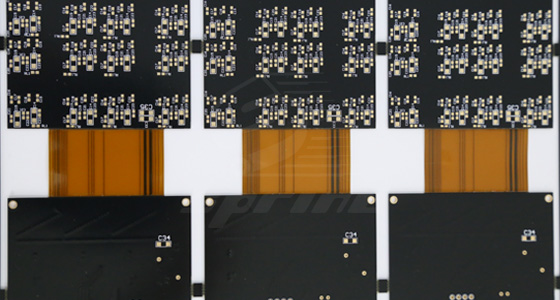

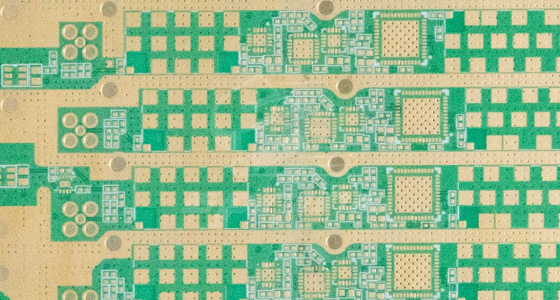

2025.06.20电子技术飞速发展的当下,各类电子设备正朝着高集成、高功率、高可靠性的方向迈进,其工作环境也愈发复杂严苛——从高温炙烤的工业车间到温差剧烈的太空环境,从高频运转的通信基站到振动频繁的汽车内部,普通PCB板已难以满足稳定运行的需求。而高TG材料PCB板凭借出色的耐高温性、稳定的物理结构与优异的信号传输能力,成为破解极端环境挑战的关键。它如同电子设备的“坚固内核”,在多个核心领域默默支撑着设备的可靠运行,推动着高端制造与前沿技术的持续突破。

在5G通信网络的搭建中,高TG材料PCB板的角色至关重要。无论是遍布城市的无线基站,还是承担数据中转的光纤通信设备,都长期处于高温与高频信号的双重考验中。基站运行时,大量电子元件密集散热,环境温度持续攀升,普通PCB板易因高温出现信号衰减或结构变形,而高TG材料能在这样的环境下保持刚性,避免基材软化影响信号传输路径。

尤其在5G基站的天线与光模块中,高TG材料的低损耗特性得到充分发挥。高频信号在传输过程中本就容易出现衰减和串扰,高TG板材能有效降低这种干扰,确保基站覆盖范围内的信号质量稳定。某通信设备制造商采用高TG多层板后,不仅解决了高温环境下的设备故障问题,更显著提升了信号传输的完整性,为5G网络的高速体验提供了底层保障。

航空航天领域对电子设备的可靠性要求近乎苛刻,卫星通信板、飞行器控制系统等核心部件,需同时承受高温、振动、辐射等多重极端考验。在太空中,航天器向阳面与背阳面的温差可达数百摄氏度,且长期暴露在宇宙辐射中,普通PCB板极易发生分层、线路断裂等故障。

高TG材料PCB板在此场景下展现出独特优势:其稳定的物理结构能抵抗剧烈温度变化带来的热胀冷缩,避免层间剥离;同时具备的抗辐射性能,能保障电路在强辐射环境下正常工作。从卫星的姿态控制系统到载人航天器的导航设备,高TG材料PCB板如同“坚固骨架”,支撑着各类电子系统在太空极端环境中完成长期任务,为航天探索的安全性提供核心保障。

随着汽车智能化与新能源化的加速,汽车电子系统的复杂度与工作环境严苛性同步提升,高TG材料PCB板已成为车载电子的标配。在发动机舱内,电子控制单元长期处于高温环境中,且伴随车辆行驶产生持续振动,普通PCB板难以承受这种“双重压力”,容易出现焊点脱落、线路失效等问题。

高TG材料的耐高温与抗振动特性在此场景下精准适配:即使在发动机运转产生的高温中,仍能保持结构稳定,避免基材变形影响电路连接;其良好的机械强度则能抵抗行驶中的振动冲击,确保ECU对发动机的精准控制。在新能源汽车的电池管理系统与自动驾驶系统中,高TG材料还能保障高频信号的稳定传输,提升电池充放电控制精度与自动驾驶的探测可靠性,为智能出行筑牢安全防线。

工业车间的恶劣环境,对控制设备的耐用性提出了极高要求。在冶金、化工等行业,可编程逻辑控制器、反应釜监控系统等设备,需长期在高温、粉尘与机械振动的环境中运行。以钢铁企业的轧机控制设备为例,工作环境温度常远超普通电子设备的耐受极限,且金属加工产生的振动持续作用于电路,普通PCB板的故障率居高不下。

高TG材料PCB板的介入彻底改变了这一现状。其耐高温特性确保设备在高温车间内长期运行而不出现性能衰减,低热膨胀系数则减少了温度变化导致的线路翘曲与断裂风险。在化工企业的反应釜控制系统中,高TG多层板凭借高密度布线能力与高温稳定性,实现了数据的精准传输与设备的可靠控制,将平均无故障运行时间大幅延长。

从地面上的工业生产线到太空中的卫星设备,从飞驰的新能源汽车到密集的5G基站,高TG材料PCB板以其优越的耐高温性、信号稳定性与机械强度,成为高端电子设备不可或缺的核心组件。在技术不断迭代的今天,它不仅支撑着现有产业的稳定运行,更将随着5G、人工智能、航空航天等领域的发展,持续拓展应用边界,成为推动高端制造升级的“隐形基石”。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.08.18

2025.08.18

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP