2025.06.20

2025.06.20现代医疗领域,植入式医疗设备正朝着更微创、更精准、更长效的方向快速发展,而这一切进步的背后,离不开核心部件——PCB的超小尺寸制造技术突破。这类PCB需在极其有限的空间内实现复杂的电路功能,同时满足生物相容性、稳定性与可靠性等严苛要求,其制造过程堪称微观世界里的“精密工程”。

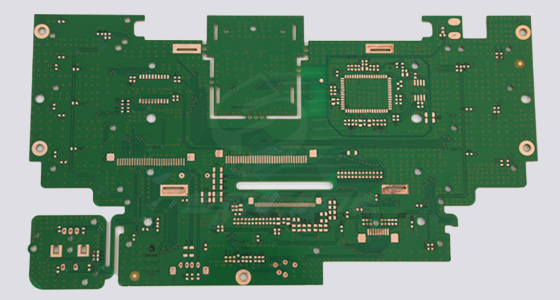

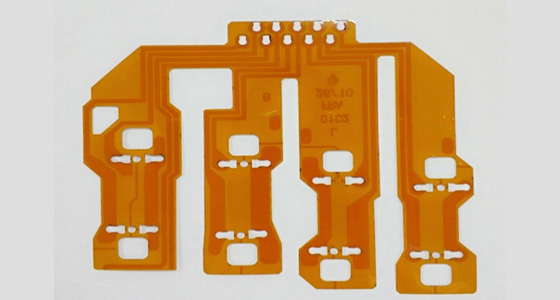

植入式医疗设备的应用场景决定了PCB必须具备小型化特征,无论是植入心脏的监测设备,还是嵌入神经的刺激装置,其内部PCB的尺寸往往以毫米甚至微米级衡量。这种超小尺寸需求首先带来了制造空间的压缩——传统制造流程中看似常规的步骤,在微观尺度下都会面临全新挑战。例如,如何在极小的基板上实现电路路径的合理布局,同时避免不同线路之间的信号干扰;如何确保超小尺寸的PCB在后续设备组装与植入过程中,不会因物理应力而出现损坏,这些都是制造环节需要优先解决的关键问题。

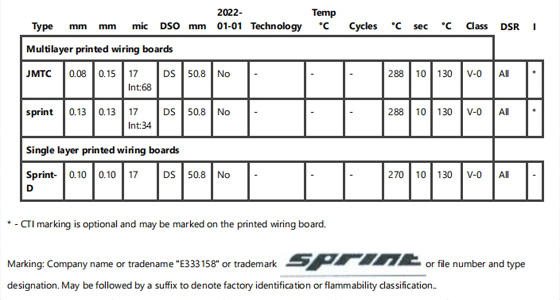

此外,植入式设备的特殊性还对PCB的材料适配性提出了更高要求。由于设备需长期植入人体内部,PCB所使用的基板、涂层等材料不仅要具备优异的电气性能,还必须与人体组织具有良好的生物相容性,避免引发排异反应或其他安全风险。在超小尺寸制造中,材料的选择与处理更为关键,哪怕是微小的材料缺陷或工艺偏差,都可能对设备的整体性能与安全性造成严重影响,这进一步加大了制造过程的把控难度。

为应对超小尺寸带来的挑战,植入式医疗设备PCB制造正不断探索更精密、更高效的技术路径。其中,基板材料的微型化与高性能化是重要基础。制造过程中会选用厚度更薄、机械强度更高的特殊基板,这些基板不仅能在极小空间内为电路提供稳定支撑,还能有效减少信号传输损耗,确保设备在植入人体后能持续稳定工作。

同时,电路图形的精细加工技术也在不断突破。通过先进的光刻、蚀刻等工艺,能够在超小尺寸的基板上绘制出精度极高的电路图形,线路宽度与间距可达到微米级别。这种精细加工不仅能在有限空间内集成更多电路功能,还能降低电路之间的干扰,提升设备的整体性能。在制造过程中,对工艺参数的控制尤为严格,任何微小的参数波动都可能导致电路图形缺陷,因此需要通过全程实时监测与精准调控,确保每一步加工都符合严苛的质量标准。

由于植入式医疗设备直接关系到患者的生命安全,其PCB的制造过程对质量与可靠性的要求远高于普通电子设备。在超小尺寸制造中,质量把控贯穿于整个流程的每一个环节。从基板材料的筛选,到每一步加工工艺的实施,再到最终成品的检测,都需要建立一套完善的质量控制体系。

例如,在材料筛选阶段,会对基板、导电材料等进行全面的性能测试,确保其符合生物相容性、耐腐蚀性、长期稳定性等特殊要求;在加工过程中,会通过高精度的检测设备实时监测电路图形的精度、基板的厚度均匀性、线路导通性等关键指标,及时发现并修正可能出现的缺陷,如线路短路、断路、基板裂纹等;在成品检测阶段,除了常规的电气性能测试外,还会针对植入场景需求,进行生物相容性验证与长期稳定性测试,确保PCB在植入人体后,能在复杂的生理环境下长期保持稳定的电气性能,不会因材料降解或性能衰减影响设备正常运行。

随着植入式医疗设备向更微创、更智能的方向发展,对PCB超小尺寸制造的要求也将不断提升。未来,制造技术将朝着更小尺寸、更高集成度、更强功能性的方向迈进。一方面,将通过进一步优化基板材料与加工工艺,实现PCB尺寸的进一步微型化,甚至可能发展出纳米级别的电路制造技术;另一方面,将推动更多功能集成到超小尺寸的PCB中,例如将传感、信号处理、无线通信等功能高度集成,使设备在极小的体积内具备更全面的功能,为医生提供更丰富的患者生理信息,为患者带来更精准、更舒适的治疗体验。

同时,制造过程的智能化水平也将不断提升。通过引入人工智能、大数据等技术,实现制造流程的智能化监测与调控,进一步提高制造精度与效率,降低人为操作误差,确保每一片超小尺寸PCB都具备一致的高质量与高可靠性。此外,绿色制造理念也将逐步融入到超小尺寸PCB的制造过程中,通过优化材料选用与工艺优化,减少制造过程中的污染物排放,实现环境友好型制造。

植入式医疗设备PCB的超小尺寸制造,是精密制造技术与医疗需求深度融合的产物。它以强大的微观制造能力,为植入式医疗设备的发展奠定了坚实基础,也为无数患者带来了健康希望。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP