2025.07.02

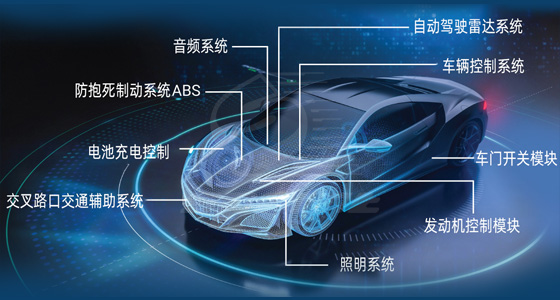

2025.07.02电源管理系统作为整车能源分配的“中枢神经”,其稳定性直接决定了车辆动力输出、智能设备运行及安全系统响应的可靠性。而PCB作为电源管理系统的物理载体与信号传输通道,其制造工艺水平对系统性能起着决定性作用。不同于消费电子PCB,汽车电源管理系统PCB需承受高低温循环、振动冲击、电磁干扰等复杂工况,因此在制造环节需建立更严苛的标准与流程。

汽车电源管理系统PCB的制造始于基材的精准选择,这是保障后续性能的基础。考虑到电源管理系统需长期在较宽的温度范围内工作,且需承载较大电流,基材需同时满足耐高温性、低导热系数与高绝缘强度三大核心要求。目前行业主流选择为改性基材,以避免温度变化导致PCB形变或相关失效问题。

基材进入生产线后,需经过严格的预处理流程。首先对基材厚度进行全检,保障后续层压工艺的精度;随后进行表面清洁,采用化学脱脂与高压喷淋结合的方式,去除基材表面的油污、粉尘及氧化层,防止杂质影响导电性能;最后对基材边缘进行倒角处理,避免尖锐边缘在后续加工中划伤设备或操作人员,同时减少应力集中点。

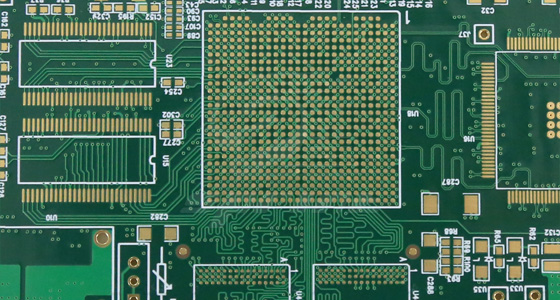

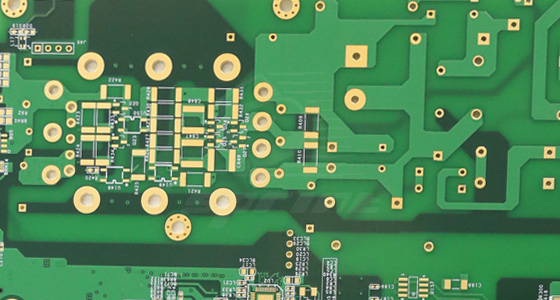

覆铜板压合是将铜箔与基材结合的关键工序,直接影响PCB的导电性能与结构强度。制造时需根据电源管理系统的电流需求选择合适厚度的铜箔,所选铜箔需具备较高的延展性。压合过程采用真空热压工艺,在特定的温度与压力条件下保持一定时长,同时通过真空系统将压合腔内的空气抽出,避免产生气泡或分层。压合完成后,需进行常温静置,使板材内部应力充分释放,降低后续加工的形变风险。

电源管理系统PCB需通过导通孔实现不同层之间的电流传输,钻孔精度直接影响导通效率。该环节采用数控钻床进行加工,钻孔直径根据电流需求设定,位置精度需严格把控。钻孔后需进行孔壁处理,首先通过化学去毛刺工艺去除孔口的铜屑与毛刺,防止划破后续贴膜;随后进行孔壁活化处理,采用微蚀液对孔壁基材表面进行蚀刻,形成粗糙的微观结构,增强后续金属化层的附着力;最后通过超声波清洗去除孔内的化学残留,确保孔壁清洁度。

图形转移是在铜箔表面形成导电线路的核心工序,需严格控制线路精度以满足电源管理系统的电流分配需求。首先在覆铜板表面贴覆感光干膜,采用真空贴膜机确保干膜与铜箔紧密贴合,无气泡或褶皱;随后通过紫外曝光机将线路图形转移至干膜上,曝光精度需达到较高标准;曝光完成后进行显影,使用碱性显影液去除未曝光的干膜,露出需蚀刻的铜箔区域。

蚀刻环节采用酸性氯化铜蚀刻工艺,通过喷淋系统将蚀刻液均匀喷洒在覆铜板表面,确保线路边缘光滑无侧蚀。蚀刻完成后需进行剥膜处理,去除残留的感光干膜,露出成型的导电线路。此时需通过AOI设备对线路进行全检,检测线路宽度偏差、断线、短路等缺陷,严格控制缺陷率。

阻焊层作为PCB的“保护层”,需具备耐高温、耐化学腐蚀及绝缘性能,同时为后续组装提供清晰的标识。阻焊印刷采用阻焊喷涂机,使用耐高温的环氧树脂阻焊油墨,确保完全覆盖线路区域。印刷完成后进行预固化,随后通过紫外曝光机对开窗区域(如焊盘)进行曝光,显影后进行终固化,使阻焊层充分固化,形成稳定的保护结构。

字符印刷用于标识PCB的型号、极性等信息,便于后续系统组装。使用耐高温的白色字符油墨,确保字符清晰可辨。印刷完成后进行烘烤,使字符牢固附着在阻焊层表面。

成型工序需将PCB加工成设计的外形尺寸,满足电源管理系统的安装需求。采用数控冲床或激光切割工艺进行加工,其中激光切割适用于复杂外形或高精度需求的PCB,确保切割精度与边缘粗糙度符合要求。成型后需进行边缘处理,通过砂轮打磨去除边缘的毛刺与尖角,同时采用等离子清洗对PCB表面进行清洁,去除加工过程中产生的粉尘与油污,确保表面洁净度。

为提升PCB焊盘的抗氧化性与可焊性,需进行表面处理。汽车电源管理系统PCB常用的表面处理工艺为沉金工艺,在焊盘表面形成均匀的金层,确保金层附着力强、无针孔或色差。沉金过程需严格控制镀液温度与pH值,保障处理效果。此外,部分高电流区域会采用沉银工艺,其导电性优于沉金,可降低接触电阻。

电源管理系统中部分信号线路需控制特性阻抗,以避免信号反射或干扰。阻抗控制从基材选择阶段开始,需根据阻抗要求确定基材相关特性及线路参数;在图形转移环节,通过高精度曝光机确保线路精度;蚀刻完成后,采用阻抗测试仪对线路阻抗进行抽样检测,确保阻抗值符合设计要求,不合格产品需进行返工处理。

汽车电源管理系统PCB制造过程需建立全流程检测体系:基材入厂时需检测厚度、耐高温性、绝缘强度等参数;压合后检测分层、气泡等缺陷;钻孔后检测孔径、孔位精度;蚀刻后通过AOI检测线路缺陷;成型后检测外形尺寸与边缘粗糙度;最终成品需进行电气性能测试,包括绝缘电阻测试、耐电压测试及导通测试,确保无电气性能问题。

为确保PCB在汽车生命周期内的稳定性,需进行严格的可靠性验证:高低温循环测试,模拟极端温度环境,检测PCB是否出现分层、开裂或电气性能下降;振动测试,模拟车辆行驶中的振动环境,评估PCB结构稳定性;湿热测试,检测PCB的耐潮湿性能;盐雾测试,评估表面处理层的抗腐蚀能力。只有通过所有可靠性测试的PCB,才能进入后续的电源管理系统组装环节。

汽车电源管理系统PCB的制造是一项融合材料科学、精密加工与质量管控的系统工程,每一道工序的细微偏差都可能影响整车能源系统的稳定性。未来,随着新能源汽车对电源管理效率要求的不断提升,PCB制造工艺将进一步向更高精度、更高可靠性及更环保的方向发展,为汽车电子的安全运行提供坚实保障。

2025.07.02

2025.07.02

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP