2025.06.20

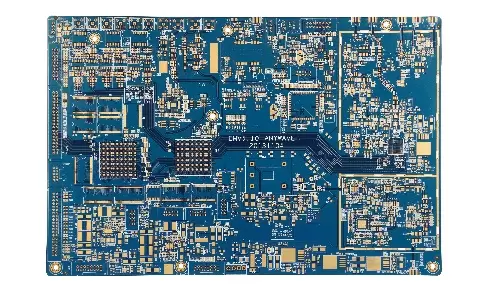

2025.06.20BMS线路板是保障电池安全、稳定运行的核心载体,其定制化工艺直接决定了系统的可靠性与适配性。不同于通用型线路板,新能源汽车BMS线路板需应对复杂的车载环境、严苛的性能要求,因此定制过程中的每一道工艺环节都需精准把控,从基材适配到最终成型,形成一套贴合BMS应用场景的专项加工体系。

BMS线路板的定制始于基材的科学甄选,这一环节需紧密结合新能源汽车的工作特性——既要承受车载环境中的温度波动,又要具备足够的机械强度和绝缘性能。定制过程中,会根据BMS的功率等级、安装空间及散热需求,选择适配的基材类型,确保基材的耐热性、耐电压性与电池管理系统的工作参数高度匹配。

基材选定后,预处理工艺是保障后续加工质量的基础。通过专业的清洁工艺去除基材表面的油污、杂质,再经过微蚀处理提升基材与导电层的结合力,避免后续使用中出现分层、剥离等问题。预处理过程中,会严格控制处理时间与工艺参数,确保基材表面状态均匀一致,为后续线路加工奠定稳定基础。

线路图形的精准呈现是BMS线路板定制的核心环节之一,直接影响电池管理系统的信号传输效率与稳定性。定制过程中,采用高精度的图形转移工艺,将BMS线路的预设路径精准复刻到基材表面。这一工艺需依托精密的曝光设备与显影技术,通过严格控制曝光强度、显影时间等参数,确保线路的线宽、线距符合定制要求,避免出现线路短路、断路等隐患。

图形转移完成后,通过蚀刻工艺去除基材表面多余的导电层,形成完整的BMS线路布局。蚀刻过程中,会根据线路的复杂程度调整蚀刻液浓度、蚀刻温度与时间,确保线路边缘整齐、无毛刺,同时保障线路的导电性能稳定。对于高密度的BMS线路板,还会采用精细蚀刻工艺,进一步提升线路的精准度与一致性。

新能源汽车BMS线路板需长期处于车载环境中,面临潮湿、振动、腐蚀等多种考验,因此表面处理工艺至关重要。定制过程中,会根据BMS的安装位置与使用环境,选择合适的表面处理方式,常见的有沉金、沉锡、osp等。

沉金工艺能在线路表面形成一层均匀、致密的金层,具备优异的抗氧化性、耐磨性与导电性,可有效提升BMS线路板的使用寿命,尤其适用于需要频繁插拔或高精度连接的场景;沉锡工艺则能降低线路的焊接温度,提升焊接的可靠性,同时具备一定的抗氧化能力,成本相对更为经济;osp工艺通过在线路表面形成有机保护膜,可有效防止线路氧化,且不影响后续的装配与连接。表面处理过程中,会严格控制膜层厚度、均匀性,确保线路板的表面性能符合定制标准。

BMS线路板的外形需与新能源汽车的电池包安装空间精准匹配,因此外形加工工艺需具备高度的精准性。定制过程中,会根据图纸采用数控铣削、冲压等方式进行外形切割,确保线路板的尺寸误差控制在允许范围内,同时保障安装孔、定位槽的位置精准,便于后续的装配与固定。

外形加工完成后,还会对线路板的边缘进行打磨、去毛刺处理,避免尖锐边缘对周边部件造成磨损,同时提升线路板的机械强度。对于需要弯曲或折叠的BMS线路板,还会在外形加工过程中预留弯折槽,通过精准控制槽宽、槽深,确保线路板在弯折后仍能保持良好的结构稳定性与导电性能。

定制过程中的每一道工艺环节都需配套严格的检测流程,以确保BMS线路板的品质符合新能源汽车的高可靠性要求。检测内容包括线路尺寸精度检测、导电性能检测、绝缘性能检测、表面处理质量检测等。通过高精度的检测设备,如线路板视觉检测仪、阻抗测试仪、绝缘电阻测试仪等,对线路板的各项参数进行全面检测,及时发现工艺缺陷并进行整改。

同时,还会对批量定制的BMS线路板进行抽样检测,重点核查工艺一致性、尺寸稳定性、表面处理均匀性等指标,确保每一批次的线路板都能达到定制标准。品质把控过程中,会建立完整的工艺档案,记录每一道工序的参数与检测结果,便于后续的追溯与优化。

新能源汽车BMS线路板的定制工艺,是一个从基材到成型、从表面处理到品质检测的系统性工程。每一道工艺环节的精准把控,都是保障BMS线路板适配性、可靠性与耐用性的关键。随着新能源汽车技术的不断发展,BMS线路板的定制需求也在向高密度、高可靠性、小型化方向升级,这就要求定制工艺不断创新与优化,通过精细化、专业化的加工流程,为新能源汽车的电池管理系统提供更优质的核心载体,助力新能源汽车行业的持续健康发展。

2025.06.20

2025.06.20

2025.11.01

2025.11.01

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP