2025.06.20

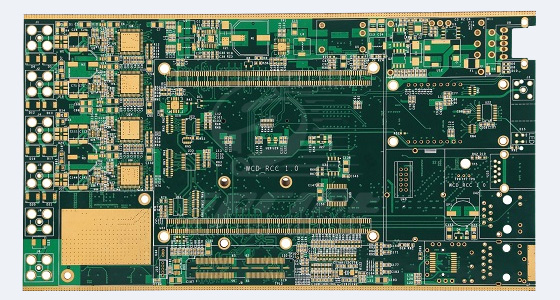

2025.06.20PCB的生产交付链路中,交付周期的长短直接关系到下游生产计划的推进效率。不同于终端产品的组装环节,PCB的交付周期完全由其自身核心生产流程中的各环节效率、工艺复杂度及协同衔接效果决定。下面将聚焦PCB生产全流程中的关键环节,剖析其对交付周期的核心影响。

PCB生产的核心原材料包括覆铜板、铜箔、光刻胶、化学药水(如蚀刻液、电镀液)、阻焊油墨等,这些原材料的供应稳定性和采购效率直接影响生产的启动时间。一方面,若所需规格的覆铜板、铜箔等核心材料为常规型号,供应商库存充足,通常1-3天即可完成采购入库;但若为特殊规格(如高Tg覆铜板、超薄/超厚铜箔),供应商需定制生产,采购周期可能延长至7-15天,直接拉长整体交付周期。另一方面,备料环节的物料检验流程也会影响周期,为确保原材料符合生产标准,需对覆铜板的厚度、铜箔附着力、化学药水的纯度等进行抽样检测,检验流程的效率的高低,会进一步影响备料环节的耗时。

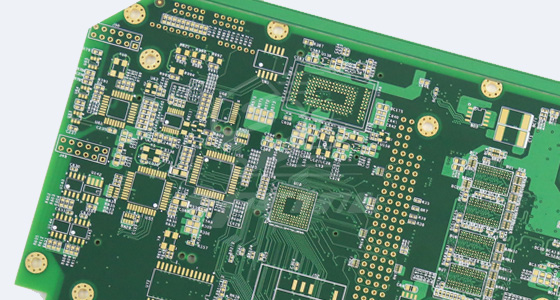

基板裁切环节需根据生产订单的尺寸要求,将整张大规格覆铜板裁切成所需的小尺寸基板,该环节的耗时主要取决于裁切设备的自动化程度和订单批量——自动化裁切设备可实现连续批量裁切,单批次裁切耗时较短;而小批量、多规格订单则需频繁调整设备参数,耗时相对增加。钻孔环节是决定PCB后续导通性能的关键环节,钻孔的数量、孔径大小及精度要求直接影响加工效率。常规孔径的钻孔可通过普通数控钻孔机快速完成,而微小孔径(如0.1mm以下)或高密度钻孔(如每平方厘米数十个孔)则需采用高精度激光钻孔机,其加工速度远低于普通钻孔机,且需频繁进行钻头磨损检测和更换,进一步增加钻孔环节的耗时。此外,钻孔后的去毛刺、孔壁清洁等后续处理流程,也会占用一定的生产时间,影响整体周期。

图形转移环节需通过光刻工艺将线路图案转移到基板表面,该环节的耗时主要取决于光刻胶的涂布均匀度、曝光精度及显影效果。若线路图案复杂,需采用高精度曝光设备,且曝光参数的调试难度增加,曝光和显影的反复调整会显著延长耗时;而常规线路图案的图形转移则可快速完成。蚀刻环节需通过化学蚀刻将未被光刻胶覆盖的铜箔去除,形成所需线路,蚀刻液的浓度、温度控制及蚀刻时间的把控的重要,若蚀刻参数不稳定导致线路出现毛刺、断线等问题,需进行返工处理,不仅增加材料损耗,更会大幅延长生产周期。此外,蚀刻后的脱膜、线路清洗等流程,也需严格控制时间,确保后续环节的顺利推进。

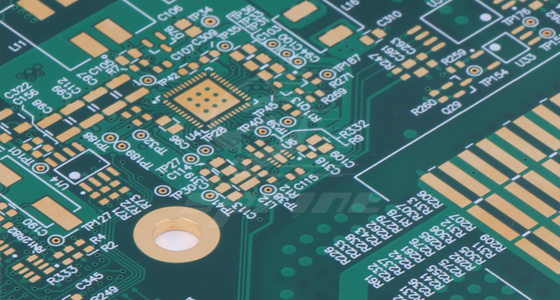

阻焊环节需在已形成的线路表面涂布阻焊油墨,以保护线路免受外界环境影响,该环节的耗时主要取决于涂布方式和固化时间。喷涂方式适用于批量生产,涂布效率高,固化时间可通过高温烘箱精准控制;而网印方式适用于小批量、特殊阻焊图案订单,需制作专用网版,且涂布速度较慢,固化时间也需根据油墨特性调整。此外,阻焊后的固化检测环节,若发现阻焊层气泡等问题,需进行返工,同样会延长周期。

成型环节需根据订单要求,将经过前期加工的基板切割成最终的PCB成品尺寸,常用的成型方式包括模切和数控铣削。模切适用于批量大、尺寸固定的订单,可快速完成成型加工;而数控铣削适用于小批量、异形尺寸订单,需编程设置加工路径,加工速度较慢,且需频繁调整刀具,耗时相对较长。最终检验环节是确保产品质量的关键,需对PCB的线路导通性、绝缘性能、尺寸精度、外观缺陷(如线路划伤、阻焊层脱落)等进行全面检测。常规检验可通过自动化检测设备快速完成,而高精度、高可靠性要求的PCB(如汽车电子、航空航天用PCB)则需采用人工复检+自动化检测的双重方式,检验耗时显著增加。若检验发现不合格产品,需追溯问题环节进行返工,返工后的重新检验会进一步拉长交付周期。

除上述核心生产环节外,各环节之间的协同衔接效率也会影响PCB的整体交付周期。例如,原材料备料完成后若未能及时流转至裁切环节,会造成生产停滞;蚀刻环节完成后若延迟转入阻焊环节,可能导致线路氧化,影响后续工艺效果。此外,生产过程中的设备维护、人员调配等因素,也会间接影响各环节的加工效率,进而影响整体交付周期。

综上,PCB的交付周期并非由单一环节决定,而是由原材料采购与备料、基板裁切与钻孔、图形转移与蚀刻、阻焊与丝印、成型与最终检验等核心生产环节的加工效率、工艺复杂度、良率控制,以及各环节之间的协同衔接效果共同决定。只有优化各环节的生产工艺、提升自动化水平、加强质量管控和生产调度,才能有效缩短PCB的交付周期,满足下游行业对快速交付的需求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP