2025.06.20

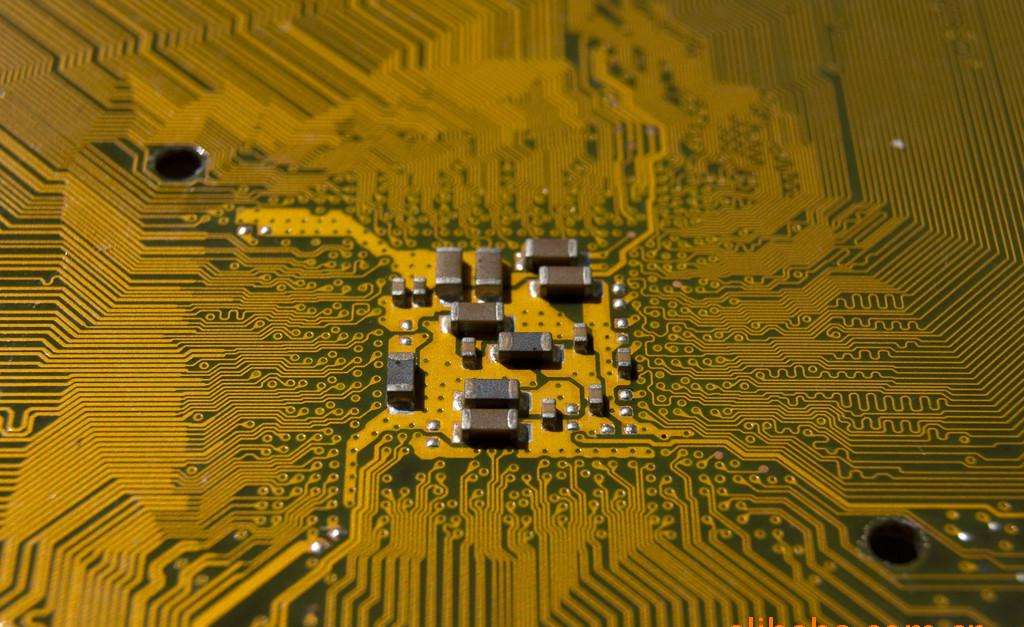

2025.06.20高频PCB因信号传输频率高、性能稳定性要求严苛,其分板环节的合理性直接影响后续使用效果与整体可靠性。不同分板方式在切割精度、边缘质量、对板材特性的影响等方面存在显著差异,需结合高频PCB的材质特性、尺寸要求及批量生产需求进行选择。以下将详细解析高频PCB常用的分板方式及相关适配要点。

V-CUT分板是通过专用V-CUT机在PCB板的连接部位切割出V形凹槽,后续借助人工掰板或机械掰板完成分离的分板方式,是高频PCB批量生产中应用广泛的主流方案之一。其核心优势在于加工效率极高,切割过程可与PCB生产线高效衔接,适合大批量、标准化的高频PCB分板需求。

在高频PCB的适配性上,V-CUT分板对板材的损伤较小,切割时产生的应力相对均匀,不易导致高频PCB出现分层、翘曲等问题,能较好保留板材的高频信号传输特性。不过,该方式存在一定局限性,仅适用于直线型分板路径,对于异形、复杂形状的高频PCB难以适用。同时,V形凹槽的深度控制至关重要,过深易导致PCB在运输或后续处理中提前断裂,过浅则会增加掰板难度,甚至出现边缘毛刺。

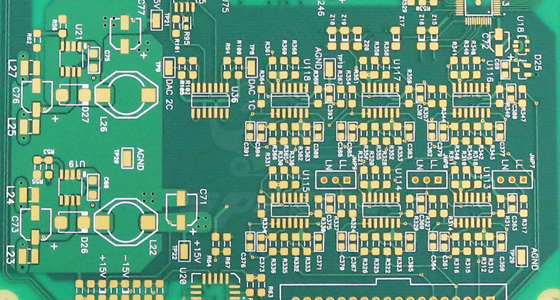

铣刀分板采用数控铣床,通过高速旋转的铣刀对高频PCB的连接桥进行精准切割,从而实现板件分离。该方式特点是切割精度高,能精准控制切割路径和深度,即使是复杂的异形分板、曲线分板也能轻松完成,因此特别适合对尺寸精度要求严苛的高频PCB产品。

对于高频PCB而言,铣刀分板切割后的边缘平整光滑,无毛刺、无崩边,能有效避免因边缘缺陷导致的信号干扰问题,保障高频信号传输的稳定性。此外,铣刀分板的应力控制精准,可更大程度减少分板过程中对PCB内部结构的影响,尤其适用于材质较特殊、脆性较强的高频PCB板材。但需注意,铣刀分板的加工效率低于V-CUT分板,加工成本相对较高,且铣刀在高速切割过程中会产生一定热量,需配备相应的冷却装置,避免高温对高频PCB板材性能造成影响。

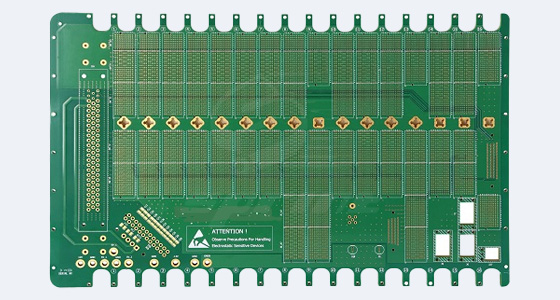

激光分板是利用高能量激光束对高频PCB进行熔融切割,属于非接触式分板方式。其凭借超精细的切割能力,成为微型化、高密度高频PCB分板的专属方案,尤其适用于板件尺寸极小、连接桥极窄的高频PCB产品。

激光分板的核心优势在于切割精度极高,最小切割宽度可达到微米级,切割边缘光滑无毛刺,且非接触式切割不会对PCB产生机械应力,从根本上避免了分板过程中可能出现的分层、翘曲等问题,能更大程度保留高频PCB的原始性能。同时,激光分板的切割路径灵活多样,可轻松应对各种复杂的异形结构,适配性极强。但该方式也存在明显短板,加工效率低、设备投入成本高,且激光切割过程中会产生少量烟雾和废渣,需配备专业的净化装置,因此更适合小批量、高精度的高频PCB分板需求,难以满足大规模量产场景。

选择高频PCB的分板方式时,需围绕批量需求、尺寸精度、板件形状及成本预算四大核心要素综合考量。若为大批量、直线型分板的标准化高频PCB,优先选择V-CUT分板,以兼顾效率与成本;若为高精度、复杂形状的高频PCB,如异形、曲线分板需求,应选用铣刀分板,保障分板精度与边缘质量;若为微型化、高密度的小批量高频PCB,则需采用激光分板,满足超精细分板要求。

此外,还需结合高频PCB的材质特性进行适配,对于脆性强、抗应力能力弱的板材,应优先选择非接触式或低应力的分板方式,如激光分板、铣刀分板,避免因机械应力导致板材损坏。同时,分板后的边缘质量也需重点关注,确保无毛刺、无崩边,避免影响高频信号传输的稳定性。

高频PCB的分板方式选择直接关系到产品的性能稳定性、生产效率及成本控制。V-CUT、铣刀、激光三种主流分板方式各有适配场景,需根据实际生产需求精准匹配。在实际应用中,需充分考量批量、精度、形状及材质等因素,选择更优分板方案,才能更大化保障高频PCB的后续使用效果。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP