2025.06.20

2025.06.20随着新基建战略的推进,5G、8K、新能源等领域的技术革新不断加速,对电力变换装置的小型化、高效化、集成化提出了更高要求。平板变压器作为新型电力变换核心装置,凭借其紧凑结构、高功率密度和低发热特性,成为诸多高端电子设备的关键组成部分。而平板变压器的性能发挥,核心依赖于专用PCB的品质,这也让平板变压器PCB生产厂商成为产业链中的重要支撑力量,其工艺实力与制造精度决定了平板变压器的综合性能。

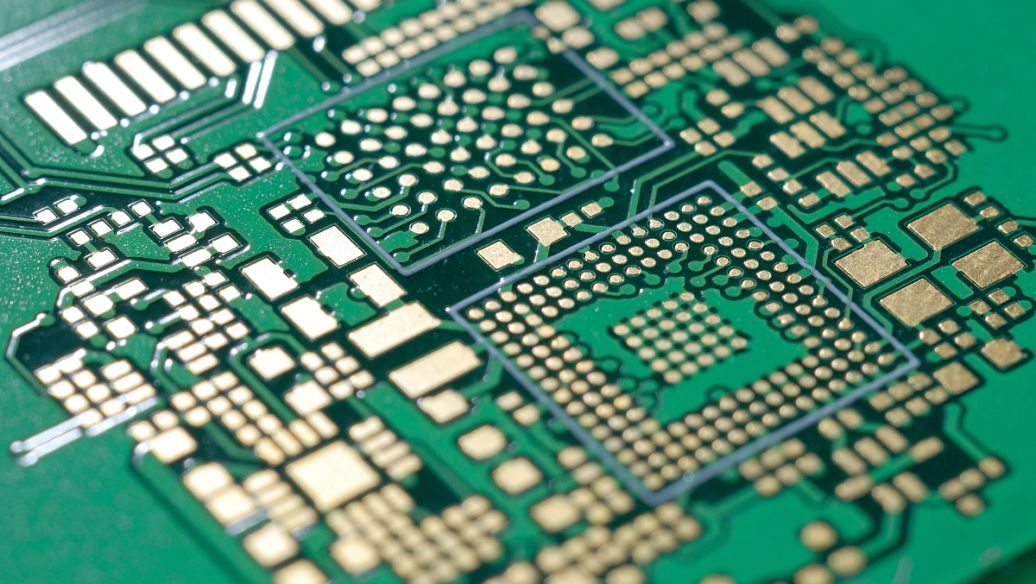

平板变压器用PCB与常规PCB存在显著差异,其核心在于需适配线圈集成需求,实现与平面磁芯的精准配合,同时满足高频、大电流场景下的导电与散热需求。这就要求生产厂商在生产全流程中建立精细化的工艺管控体系。在基材选择环节,厂商需根据平板变压器的应用场景精准匹配材质,常规应用场景可选用成本与性能平衡的FR4基材,而高频应用场景则需采用低损耗的专用基材,确保在高频工作状态下减少能量损耗。铜箔厚度的选择同样关键,大电流场景下需定制厚铜箔,通过提升铜箔载流能力避免工作过程中出现过热问题,同时保障导电性能的稳定性。

线路制作与层压工艺是平板变压器用PCB生产的核心环节,直接影响产品的一致性与可靠性。生产厂商需借助高精度光刻与蚀刻技术,确保线路宽度误差控制在极小范围,避免出现线路短路、断路或边缘锯齿等问题,保障线圈电路的精准导通。对于多层结构的平板变压器用PCB,层压工艺的精度把控尤为重要,需通过高温高压压合技术实现各层基板与绝缘层的紧密结合,确保层间对齐误差符合要求,杜绝压合后出现气泡、分层等缺陷,同时保障层间导通的稳定性。此外,针对平板变压器的磁芯组装需求,厂商还需在PCB特定位置精准实现挖槽处理,保证磁芯能够处于悬空状态,使PCB可直接充当PIN脚与客户焊盘对接,简化后续组装流程。

质量管控是平板变压器用PCB生产厂商的核心竞争力之一。从生产前的物料检验开始,厂商需对基板、铜箔等原材料进行严格筛查,确保基板耐温性、铜箔纯度等指标达标,以保障导电性能。生产过程中,通过在线检测设备对线路精度、钻孔尺寸、孔金属化质量等关键参数进行实时监控,避免出现虚镀、漏镀等问题。成品阶段,除常规的外观检测、导通测试、绝缘测试外,还需针对平板变压器的应用特性开展阻抗测试等专项检测,确保产品在高频、大电流环境下的性能稳定性,合格产品方可出厂。

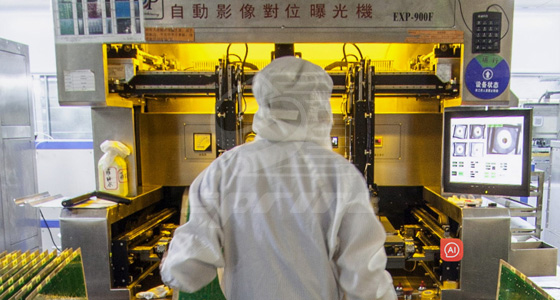

在市场需求的驱动下,平板变压器用PCB生产厂商正不断推进技术升级与产能优化。为适配5G基站、新能源汽车、医疗设备等高端应用场景的需求,厂商纷纷加大自动化生产设备的投入,引入数控裁切机、高精度曝光机、全自动层压机等设备,构建全自动化生产线,既提升了生产效率,又保障了产品的一致性。同时,针对不同领域的个性化需求,厂商开展定制化生产服务,可根据客户对平板变压器功率、体积、工作频率等指标的要求,灵活调整PCB的层数、铜箔厚度、基板材质及结构,形成从物料选型到成品交付的全流程定制方案。例如针对新能源汽车逆变器的大电流需求,可定制厚铜PCB;针对医疗设备的高可靠性要求,强化绝缘性能管控,提升产品在复杂环境下的工作稳定性。

行业的快速发展也对平板变压器用PCB生产厂商提出了更高要求。未来,厂商需持续深耕材料科学与制造工艺的融合创新,探索更低损耗、更高耐热性的基材应用,优化厚铜蚀刻、多层压合等关键工艺,进一步提升产品的功率密度与散热性能。同时,随着平板变压器向超薄化、集成化方向发展,厂商还需突破薄型PCB的生产技术瓶颈,在保障结构强度的前提下,实现产品厚度的精准控制,以适配超薄平板变压器的组装需求。

作为平板变压器产业链的核心支撑,平板变压器用PCB生产厂商以精细化的工艺管控、严格的质量标准和灵活的定制能力,为下游应用领域的技术创新提供了坚实保障。在新基建与高端制造产业蓬勃发展的背景下,具备核心技术与规模化生产能力的厂商将进一步抢占市场先机,推动平板变压器技术的持续升级,为高效能源转换领域的发展注入强劲动力。

2025.06.20

2025.06.20

2025.06.20

2025.06.20 2025.11.28

2025.11.28

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP