2025.06.20

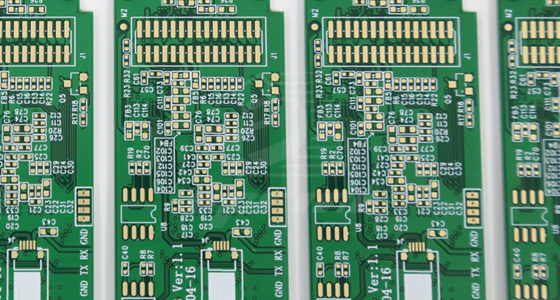

2025.06.20航空航天领域的极端环境,对核心电子部件提出了超乎寻常的可靠性要求。作为航天器电子系统的“神经脉络”,精密电路板的加工质量直接决定了航天任务的成败。不同于民用电路板,航空航天级精密电路板需在真空、强辐射、剧烈温差等严苛条件下长期稳定工作,这要求其加工过程从材料选择到成品检测,每一个环节都达到极高精度与可靠性的双重标准。

航空航天级精密电路板的加工,始于对材料的严苛筛选。普通民用电路板常用的基材,因耐热性、抗辐射性不足,无法满足航天环境需求,必须采用高性能特种材料构建核心基材体系。聚酰亚胺、聚四氟乙烯及陶瓷基材成为主流选择,这些材料具备极低的热膨胀系数,能在极端温差范围内保持结构稳定,其中聚酰亚胺基板在真空环境中年性能衰减率极低,完全适配太空真空环境要求。

镀层材料的选择同样关键。为保障导通可靠性,孔铜厚度需显著高于普通电路板标准。通过脉冲电镀技术制备的铜镀层,厚度可进一步提升,且结合力显著增强,能有效避免在航天器发射与在轨运行过程中出现镀层剥离问题。针对太空等离子体与高能粒子的腐蚀威胁,焊盘与通孔需采用镀金层防护,其腐蚀速率极低,可确保长期在轨使用寿命。此外,碳纤维、芳纶纤维等低密度增强材料的应用,在提升基材强度的同时实现轻量化,大幅降低航天器发射成本。

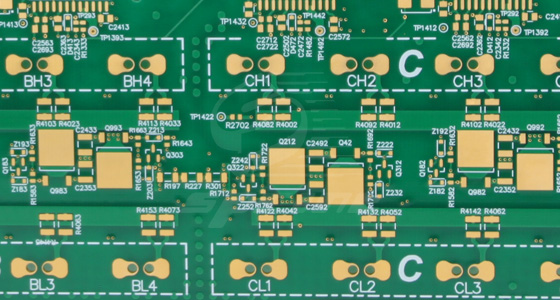

航空航天级精密电路板的加工工艺,围绕高密度互联与结构稳定性两大核心目标持续突破。多层化、微型化是航天电路板的典型特征,高密度板已成为常态,这对层间连接与线路成型工艺提出了极高要求。

在孔加工环节,针对高纵横比的小孔径需求,传统垂直沉铜工艺已无法保证镀层均匀性,水平沉铜技术成为主流方案。通过封闭式水平电镀槽设备,镀层均匀性大幅提升,孔壁结合力显著增强,有效解决了高多层板中常见的孔壁分离问题。对于微孔加工,紫外激光钻孔技术展现出独特优势,其加工精度极高,能在超薄基材上精准成型微孔,既提升了线路密度,又减少了材料用量,实现了高密度与轻量化的平衡。

层压工艺是保障多层板结构稳定的关键。航空航天级电路板的层压误差控制标准远高于普通电路板。采用真空热压工艺,在特定高温与压力条件下,可实现基材与增强材料的完美结合,层间剥离强度显著优于普通电路板,有效避免层间错位与气泡产生。针对柔性电路板的特殊需求,压延铜箔凭借更致密的晶粒结构,延展性优于电解铜,能有效分散弯曲应力,配合激光切割工艺,可使边缘粗糙度极低,大幅降低高频振动环境下的线路断裂风险。

航空航天级精密电路板的加工精度,直接决定了信号传输的稳定性与结构可靠性。在高频信号传输场景中,对阻抗匹配的公差要求极为严格,需通过激光调阻工艺与精密层压技术的协同配合,精准控制介电常数与层间厚度,使微波板插损降至极低水平,确保星间通信等高频信号的高效保真传输。

轻量化加工过程中的精度控制同样严苛。为实现电路板轻量化目标,需采用超薄基材配合薄铜箔技术。通过优化电镀工艺,薄铜箔的附着力可达到较高水平,在显著减轻重量的同时,导电性能仅轻微下降,完美平衡了轻量化与电气性能需求。此外,异形结构加工采用3D打印与激光切割结合的方式,可在复杂构型下保持极高的切割精度,为航天器内部狭小空间的安装适配提供保障。

航空航天任务的高风险性,决定了精密电路板必须实现近乎零缺陷的质量标准,其缺陷允许率标准远高于普通工业级PCB。为此,一套覆盖全加工流程的自动化检测体系成为必备条件。从线路成型后的AOI,到层压后的AXI,再到成品的高速飞针测试,实现了100%全检覆盖,可精准识别线路短路、断路、层间错位等微小缺陷。

关键工艺环节的专项检测进一步筑牢质量防线。真空树脂塞孔工艺的残留量需控制在极低水平,通过微压注胶检测技术可实时监控塞孔质量,阻断高能粒子导致的电离通道;孔壁毛刺控制精度极高,借助金刚石刀具与先铣后断工艺,配合高精度光学检测,可有效避免毛刺引发的线路短路风险。针对特种材料的兼容性检测,通过层间剥离强度测试、镀层附着力测试等专项验证,确保材料组合在极端环境下的结构稳定性。

航空航天级精密电路板的加工,是材料科学、精密制造与质量控制的完美融合。从特种材料的精准甄选,到核心工艺的持续突破,再到全流程的微米级管控,每一个环节的严苛追求,都是为了在浩瀚太空构筑可靠的电子保障。随着深空探测、载人航天等领域的不断拓展,对电路板加工的精度与可靠性要求将持续提升,推动着加工工艺向更精密、更稳定、更轻量化的方向迭代,为人类探索宇宙的梦想铸就更坚实的技术基石。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.07.03

2025.07.03

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP