2025.06.20

2025.06.20多层板作为电子元器件电气连接的重要载体,其性能的优劣直接影响着整个电子设备的功能与可靠性。而盲孔和埋孔作为多层板制造中的关键技术,正发挥着越来越重要的作用。

盲孔,是指从多层板的顶层或底层开始,仅穿透到部分内部层的过孔,并不贯穿整个板子。它如同电路板中的“秘密通道”,一端连接着电路板的表面层,另一端延伸至内部特定的一层或几层。根据其结构和连接方式,盲孔又可细分为单端盲孔、双端盲孔和交错盲孔。单端盲孔仅从一个表面钻入到内部一层,是最为常见的盲孔类型;双端盲孔则从两边钻入并在中间某层相交,这种类型在一些特殊的电路设计中较为常用;交错盲孔则是一种更为复杂的结构,它在不同层之间以交错的方式实现连接,进一步提高了布线的灵活性。

埋孔,与盲孔有所不同,它是指那些既不在多层板表面出现,也不穿透到另一面的过孔,它们完全隐藏在多层板的内部层之间,用于内部层的连接,从外部无法直接观察到。埋孔就像是电路板内部的“隐形桥梁”,默默地在多层板的内部构建起电气连接的网络,为复杂的电路设计提供了更多的可能性。

在高速、高频电路中,信号的传输质量至关重要。传统的通孔由于需要贯穿整个板层,信号在传输过程中需要经过较长的路径,这就容易导致信号延迟、衰减以及交叉干扰等问题。而盲孔和埋孔技术的应用,极大地改善了这一状况。盲孔通过缩短信号传输路径,减少了信号在传输过程中的损耗和延迟,有效提升了信号的完整性和传输速率。同时,由于盲孔避免了通孔带来的阻抗不连续问题,减少了信号反射和层间串扰,使得信号传输更加稳定可靠。对于埋孔来说,它完全隐藏在电路板内部,进一步减少了外界对信号的干扰,为高速信号的传输提供了更加纯净的环境,显著提升了信号的质量和稳定性。

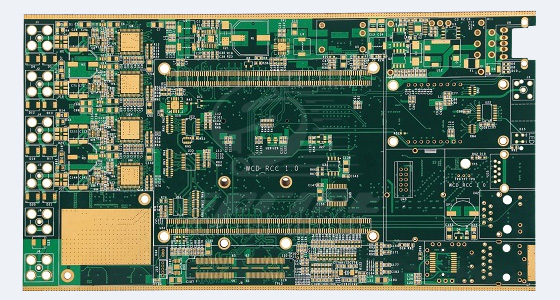

随着电子产品不断朝着小型化、轻量化的方向发展,对多层板的空间利用率提出了更高的要求。盲孔和埋孔技术的出现,为解决这一问题提供了有效的途径。在高密度互连板中,采用盲孔和埋孔技术可以在不增加多层板尺寸的情况下,大幅度增加电路的布线密度。由于盲孔和埋孔不需要在电路板表面占用额外的空间,使得电路板表面可以留出更多的空间用于布置元器件,从而有效提高了空间的利用率,满足了电子产品小型化的设计需求。

传统的通孔需要穿透整个板层,这在一定程度上削弱了多层板的结构强度。特别是在一些较薄的多层板中,过多的通孔可能会导致板子容易弯曲、断裂,影响产品的可靠性。而盲孔和埋孔由于不需要穿透整个板层,减少了对多层板结构的破坏,从而增强了板子的整体机械强度。合理布局的盲孔和埋孔可以均匀地分散板子所承受的应力,提高板子的抗弯曲能力和抗振动能力,使得电子产品在复杂的使用环境下也能保持稳定的性能。

在高性能计算和功率电子应用中,多层板在工作过程中会产生大量的热量。如果热量不能及时散发出去,将会导致元器件温度过高,影响其性能和寿命,甚至可能引发故障。盲孔和埋孔技术在优化散热性能方面也发挥着重要作用。通过更高效的布线和减少过孔数量,盲孔和埋孔有助于改善热量管理。一方面,它们可以减少电路板上的布线密集程度,避免因线路过于集中导致热量积聚;另一方面,盲孔和埋孔可以作为散热通道,将内层产生的热量快速传导至外层,通过外层的散热措施将热量散发出去,从而有效降低多层板的工作温度,保证系统的稳定运行。

5G通信对信号的传输速度和稳定性提出了极高的要求。在5G基站和终端设备的多层板设计中,广泛应用了盲孔和埋孔技术。通过使用盲孔和埋孔,实现了高速信号的高效传输,减少了信号干扰和延迟,确保了5G通信的低时延、高带宽特性。例如,在5G基站的射频模块中,采用多层板盲孔和埋孔技术,将不同功能的芯片和电路紧密连接在一起,提高了模块的集成度和性能,为5G网络的稳定运行提供了有力支持。

在智能手机、平板电脑等消费电子产品中,为了满足用户对轻薄便携和高性能的需求,多层板的设计越来越复杂,对空间利用率和信号传输质量的要求也越来越高。盲孔和埋孔技术在这些产品中得到了广泛应用。以智能手机为例,其主板采用多层板结构,通过大量的盲孔和埋孔实现了芯片、天线、传感器等众多元器件之间的高速连接,在有限的空间内实现了强大的功能集成。同时,盲孔和埋孔技术还有助于减少手机主板的厚度,使得手机更加轻薄美观,提升了用户体验。

随着汽车智能化、电动化的发展,汽车电子系统变得越来越复杂,对多层板的可靠性和性能要求也越来越高。在汽车的发动机控制系统、自动驾驶系统、信息娱乐系统等关键领域,都离不开盲孔和埋孔技术的支持。例如,在自动驾驶汽车的传感器模块中,多层板的盲孔和埋孔用于连接各种高精度传感器和处理芯片,确保了传感器信号的快速、准确传输,为自动驾驶系统的安全可靠运行提供了保障。此外,盲孔和埋孔技术增强了多层板的机械强度,使得汽车电子设备能够适应汽车行驶过程中的振动和冲击等恶劣环境。

盲孔和埋孔技术作为多层板制造中的核心技术,在提升信号传输质量、提高空间利用率、增强机械强度和优化散热性能等方面发挥着不可替代的作用。

2025.06.20

2025.06.20

2025.10.29

2025.10.29

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP