2025.06.20

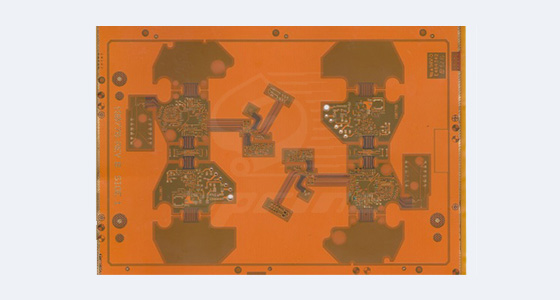

2025.06.20高精密PCB凭借其出色的性能,成为5G通信、人工智能、航空航天等高端领域的核心组件。然而,高精密PCB批量生产过程复杂,对技术、工艺、管理等方面要求极高。为确保产品质量稳定、生产高效有序,以下这些关键注意事项不容忽视。

生产设备的先进性和稳定性是实现高精密PCB批量生产的基础。钻孔工序需配备高精度数控钻孔机,其定位精度应达到±5微米以内,转速和钻孔深度控制要精准,以满足微小孔径(如0.1毫米以下)和高纵横比孔的加工需求。在电镀环节,应采用全自动化电镀线,通过精确控制电流密度、电镀时间和镀液成分,保证铜层厚度均匀且附着力强。而对于线路制作,激光直接成像设备相比传统曝光机,能实现更精细的线路图案转移,最小线宽线距可达到2-3mil,是高精密PCB生产的优选。

材料质量同样关键。覆铜板作为PCB的基础材料,其介电常数、介质损耗角正切、耐热性等性能直接影响产品电气性能和可靠性。应优先选择国际知名品牌的高性能板材,如罗杰斯高频板材、伊索拉高速板材等,并严格把控原材料的进货检验,确保板材厚度均匀、铜箔表面无划伤、氧化等缺陷。同时,对于电镀药水、阻焊油墨、表面处理试剂等辅助材料,也要选择质量稳定、符合环保要求的产品,从源头上保障产品质量。

高精密PCB生产过程中,每一个工序都可能引入质量隐患,因此必须建立严格的质量控制体系。在首件检验环节,要对第一块生产出来的PCB进行全面细致的检测,包括外观检查、尺寸测量、电气性能测试等,确保工艺参数设置正确、生产流程正常。只有首件检验合格后,才能进行批量生产。

在批量生产过程中,需进行实时在线检测。例如,在钻孔工序后,利用自动光学检测设备对孔位、孔径进行100%检测,及时发现钻孔偏位、漏钻等问题;在电镀工序后,通过X射线测厚仪测量铜层厚度,保证镀层符合工艺要求。同时,要定期抽取一定数量的半成品进行破坏性试验,如剥离强度测试、耐电压测试等,评估产品的可靠性。对于发现的质量问题,要及时分析原因,采取纠正和预防措施,避免问题扩大化。

高精密PCB生产对环境要求极为苛刻。生产车间需保持恒定的温度(22±2℃)和湿度(45%-65%),以防止板材受潮变形、影响线路精度。同时,要配备高效的空气净化系统,将车间洁净度控制在万级(ISO7级)以上,减少灰尘、颗粒等污染物对生产的影响,避免造成短路、开路等质量问题。此外,车间还应做好防静电措施,所有生产设备、工作台面和操作人员都需接地,操作人员需穿戴防静电服、手套和鞋套,防止静电损坏敏感器件。

人员素质和操作规范也是影响生产质量的重要因素。生产操作人员需经过专业培训,熟悉高精密PCB生产工艺和设备操作流程,严格按照作业指导书进行操作。技术人员要具备扎实的专业知识和丰富的经验,能够及时解决生产过程中出现的技术问题。企业还应建立完善的绩效考核制度,激励员工提高工作质量和效率,增强员工的质量意识和责任心。

高精密PCB成品需进行全面严格的检测验收。除了常规的外观检查、尺寸测量外,还需进行可靠性测试,如高低温循环测试、湿热测试、振动测试等,模拟产品在实际使用环境中的性能表现,确保产品能够在复杂恶劣的条件下稳定运行。对于检测不合格的产品,要进行返修或报废处理,并分析原因,防止类似问题再次发生。

包装运输环节同样不容忽视。PCB成品应采用防静电包装材料,如防静电袋、防静电托盘等,避免在运输过程中受到静电损坏。同时,要做好防潮、防震措施,防止产品因受潮、碰撞导致变形或线路损坏。在运输过程中,选择信誉良好的物流合作伙伴,确保产品按时、安全送达客户手中。

高精密PCB批量生产是一个系统工程,从设备材料把控到成品交付,每一个环节都至关重要。只有严格落实设备材料管理、质量控制、环境维护、人员管理和成品运输等各个方面,才能生产出高质量、高可靠性的高精密PCB产品,满足高端电子产业的发展需求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20 2025.11.24

2025.11.24

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP