2025.06.20

2025.06.20在电路板制造领域,回流焊是一项非常重要的工艺。它在确保电路板的高质量组装和良好性能方面发挥着不可替代的作用。

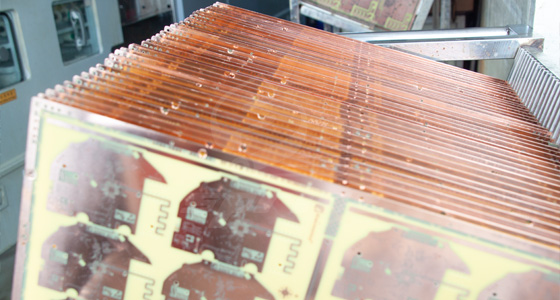

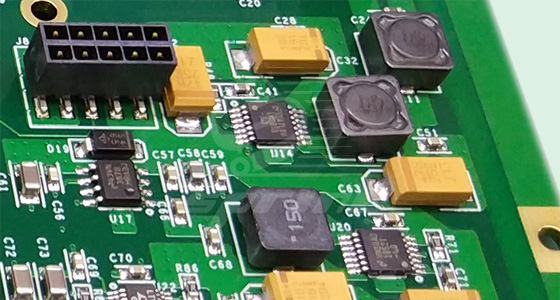

回流焊是通过重新熔化预先分配到电路板焊盘上的膏状软钎焊料,实现表面组装元器件引脚或端点与电路板焊盘之间机械与电气连接的软钎焊。简单来说,就是利用加热的方式让焊锡膏熔化,使电子元件的引脚与电路板上的焊盘牢固地结合在一起。在这个过程中,热量的传递和控制是关键。通常是将电路板置于一个具有特定温度曲线的加热环境中,这个温度曲线包括预热、保温、回流和冷却几个阶段。预热阶段可使焊锡膏中的溶剂挥发,减少在后续高温阶段产生气泡等缺陷;保温阶段有助于使电路板各部分温度均匀,为回流做准备;回流阶段则是焊锡膏完全熔化并形成良好焊点的关键时期;冷却阶段能让焊点快速凝固,保证焊点的质量和稳定性。

这是常见的回流焊设备,一般分为多个温区。每个温区都可以独立控制温度,以便精确地实现所需的温度曲线。从结构上看,回流焊炉内部有加热元件、风扇等部件,加热元件可以是红外加热、热风加热或者二者结合。红外加热能直接对物体表面加热,效率较高;热风加热则可以使炉内温度更加均匀,适用于复杂的电路板组装。

这种回流焊方式利用激光的高能量密度,对特定的焊点进行局部加热。它的优点是加热速度快、热影响区域小,非常适合于对温度敏感的元件或者微小间距的焊点。不过,激光回流焊设备成本较高,而且对操作人员的技术要求也相对严格。

温度曲线的设置直接关系到回流焊的质量。如果预热温度过高或时间过长,可能会导致焊锡膏过早干燥、活性降低,影响焊接效果;反之,预热不足则可能在回流阶段产生大量气泡。回流阶段的温度过高可能会损坏电子元件,温度过低则焊锡不能充分熔化,形成虚焊等缺陷。不同的电路板材料、元件类型和焊锡膏配方都需要相应调整温度曲线。

传送带速度决定了电路板在回流焊炉内的停留时间,从而影响了电路板所接受的热量。如果速度过快,电路板在每个温区停留时间不足,无法达到合适的温度;速度过慢则可能导致电路板受热过度,对元件和电路板本身造成损害。

焊锡膏的成分对回流焊的质量也有重要影响。其中,焊料合金的种类决定了焊点的熔点和机械性能。例如,常见的 Sn - Pb 合金(在有铅工艺中)和 Sn - Ag - Cu 合金(在无铅工艺中)有不同的熔点和特性。此外,焊锡膏中的助焊剂成分有助于去除焊接表面的氧化物,提高焊接的润湿性,但助焊剂的活性和含量需要根据具体情况选择,否则可能会残留过多杂质,影响焊点质量。

对于电路板厂家来说,高质量的回流焊工艺可以保证电路板的组装可靠性,降低因焊接不良导致的产品故障率。在大规模生产中,稳定可靠的回流焊工艺可以提高生产效率,减少废品率,降低生产成本。同时,随着电子设备向小型化、高性能化发展,对回流焊工艺的要求也越来越高,电路板厂家需要不断优化回流焊工艺以适应市场需求,满足客户对电路板质量的严格要求。

2025.06.20

2025.06.20

2025.06.20

2025.06.20 2026.01.14

2026.01.14

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP