2025.06.20

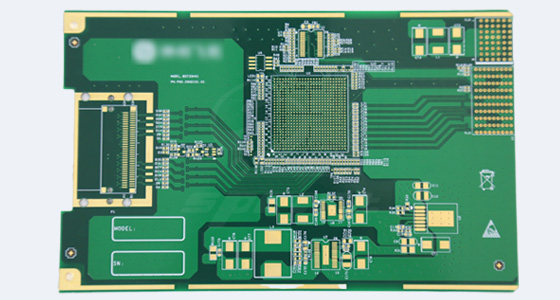

2025.06.20PCB作为电子元器件电气连接的基础载体,其可靠性直接决定了整个电子系统的稳定性和使用寿命。从复杂的航空航天设备到日常使用的消费电子产品,PCB的可靠性都是确保设备正常运行的关键所在。要实现PCB的高可靠性,需要从材料选择、设计优化、制造工艺管控到质量检测等多个环节进行全面把控。

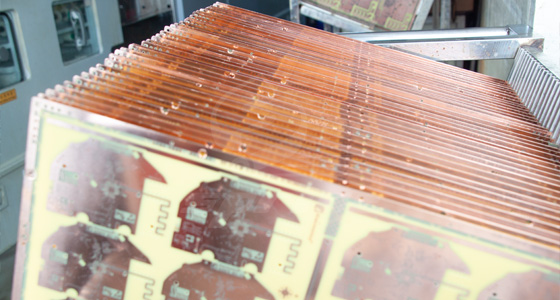

PCB的原材料对其可靠性有着决定性影响。覆铜板作为PCB的核心材料,其性能至关重要。选择高玻璃化转变温度的覆铜板,可以有效提升PCB的耐热性,使其在高温环境下仍能保持稳定的物理和电气性能,避免因温度变化导致的基板变形、分层等问题。例如,在汽车电子、工业控制等高可靠性要求的领域,通常会采用Tg值在170℃以上的覆铜板。同时,覆铜板的介电常数和介质损耗角正切值也需严格控制,低介电常数和低介质损耗的材料能够减少信号传输过程中的损耗和延迟,保证信号完整性,满足高速电路的需求。

除了覆铜板,铜箔的质量同样不容忽视。高质量的铜箔具有良好的延展性和导电性,能有效降低线路电阻,减少信号衰减。电解铜箔和压延铜箔在性能上各有优势,应根据PCB的具体应用场景合理选择。此外,基板材料的阻燃性能也是衡量其可靠性的重要指标之一,符合国际标准的阻燃材料可以在发生意外时有效阻止火势蔓延,保障设备和人员安全。

合理的PCB设计是确保其可靠性的重要前提。在布局规划阶段,应充分考虑元器件的散热需求、电磁兼容性要求以及信号传输路径。将发热量大的元件分散布局,并预留足够的散热空间,如设计散热过孔、散热铜箔等,有助于降低局部温度,防止PCB因过热而损坏。对于高速信号线路,要严格控制布线长度、特性阻抗和信号层叠结构,减少信号反射、串扰和延迟,确保信号能够准确、稳定地传输。

在布线设计中,合理规划电源线和地线的布局至关重要。采用多层板设计时,将电源层和地层分开,通过大量的过孔实现电源和地的良好连接,可以有效降低电源噪声和电磁干扰。同时,避免布线形成环路,减少电磁辐射和接收干扰的可能性。此外,适当增加PCB的机械强度设计,如添加边框、加强筋等,能够提高PCB抵抗外力冲击和振动的能力,防止在运输和使用过程中发生断裂、变形。

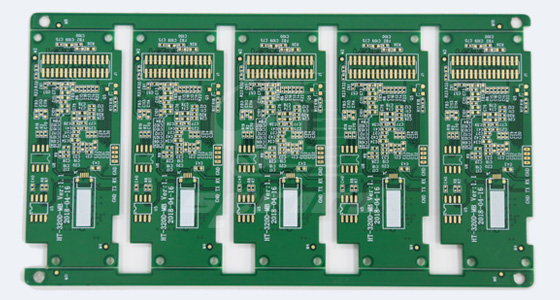

PCB的制造工艺直接影响其最终的可靠性。在钻孔工艺中,精确控制钻孔的位置、孔径和深度,确保孔壁光滑、无毛刺,能够避免因钻孔质量问题导致的金属化孔连接不良、短路等故障。电镀工艺是保证PCB电气连接可靠性的关键环节,通过控制电镀液的成分、温度、电流密度等参数,使金属层均匀、致密地沉积在孔壁和线路表面,提高金属化孔的导电性和机械强度。

蚀刻工艺的精准度同样重要。合理的蚀刻参数设置和工艺控制,能够保证线路图形的尺寸精度和边缘质量,避免线路过蚀或蚀刻不足,防止线路短路或断路。在阻焊工艺中,选用性能优良的阻焊油墨,确保油墨均匀覆盖在PCB表面,既能保护线路不受外界环境侵蚀,又能避免焊接时出现桥连、虚焊等问题。同时,严格的表面处理工艺,如化学沉金、热风整平等,能够提高PCB表面的可焊性和抗氧化能力,延长PCB的使用寿命。

质量检测是确保PCB可靠性的最后一道防线。在PCB制造过程中,需要进行多道检测工序。光学检测可以快速、准确地检测出线路图形的缺陷,如短路、断路、线宽异常等;X射线检测能够穿透PCB,检测内部的金属化孔、多层板的层间对准等问题,确保内部结构的可靠性;切片分析则通过对PCB进行物理切片,在显微镜下观察其内部结构,评估钻孔、电镀、层压等工艺的质量。

此外,环境可靠性测试也是必不可少的环节。通过高温、低温、湿热、盐雾等环境模拟测试,检验PCB在不同环境条件下的性能稳定性;振动、冲击测试则模拟PCB在实际使用过程中可能受到的外力作用,评估其机械强度和可靠性。只有通过全面、严格的检测,才能确保PCB满足设计要求和使用环境的可靠性标准。

综上所述,确保PCB的可靠性需要从材料选择、设计优化、制造工艺管控到质量检测等多个环节进行精细化管理和严格把控。只有将每一个环节都做到更好,才能生产出高可靠性的PCB,为电子设备的稳定运行提供坚实保障,满足现代电子产业不断发展的需求。

2025.06.20

2025.06.20

2025.09.12

2025.09.12

2025.07.25

2025.07.25

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP