2025.06.20

2025.06.20通讯基站的高效运行离不开PCB的支持。而PCB加工制作作为赋予其功能性与稳定性的核心环节,其流程的精细把控与注意事项的严格遵循,直接决定了产品质量。

加工伊始,需依据设计尺寸从整张大尺寸覆铜板上切割出合适规格的板材。这一过程看似简单,实则对精度要求颇高。要使用高精度数控切割机,切割误差控制在极小范围,确保每块板材尺寸一致。因为尺寸偏差可能导致后续工序中定位不准,影响整体加工精度。同时,需注意保护板材表面,避免切割过程中产生划伤、毛刺等缺陷,这些瑕疵可能在后续加工中引发短路等电气问题。

钻孔工序旨在为线路连接创建通路。对于通讯基站PCB,孔的精度和质量要求极高。采用先进的数控钻孔设备,能钻出直径极小且精度可达±0.05mm的微孔。在钻孔时,要严格控制钻头转速、进给速度以及钻孔深度。转速过快可能使钻头过热磨损,甚至导致板材烧焦;进给速度不当则会造成孔壁粗糙、孔径偏差。深度控制不准确,会使孔无法有效连接相应线路层。此外,钻孔产生的粉尘要及时清理,防止其残留堵塞孔道或污染板面,影响后续金属化处理。

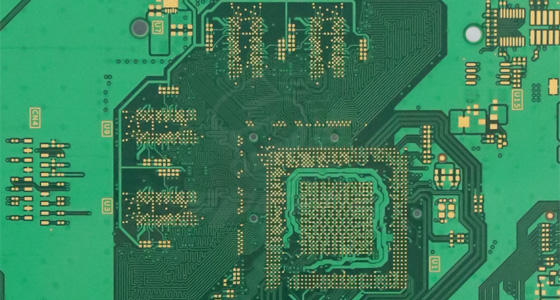

线路制作是将设计好的电路图案转移到板材上的关键步骤。先在覆铜板表面均匀涂布光刻胶,通过曝光机将带有电路图案的光罩影像转移到光刻胶上,经显影去除未曝光部分光刻胶,使电路图案显现。接着进行蚀刻,利用化学蚀刻液溶解掉未被光刻胶保护的铜箔,留下所需线路。蚀刻过程中,蚀刻液浓度、温度和蚀刻时间的精准控制尤为重要。浓度过高或时间过长,会过度蚀刻线路,使其变细甚至断路;反之,则蚀刻不彻底,残留多余铜箔,引发短路。完成蚀刻后,还需去除光刻胶,并对线路进行清洗、烘干处理,确保线路表面洁净,无光刻胶残留和氧化层。

钻孔后的孔壁需进行金属化处理,以实现不同线路层间可靠电气连接。通常采用化学镀铜结合电镀铜工艺。先通过化学镀在孔壁上沉积一层薄铜,为后续电镀提供导电基础。化学镀过程中,镀液成分、温度和反应时间需严格控制,保证镀铜层均匀、致密。随后进行电镀,进一步增厚铜层至所需厚度。电镀时电流密度、电镀时间等参数影响铜层质量,电流密度过大,会使铜层结晶粗糙,降低导电性;时间不足,则铜层厚度不够,影响连接强度。金属化处理后,要对孔壁铜层质量进行检测,如采用切片观察法,检查铜层是否有空洞、分层等缺陷。

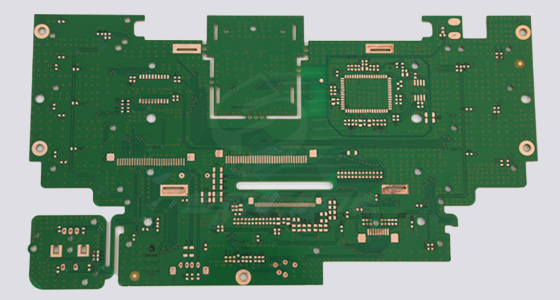

对于多层通讯基站PCB,需将多张已完成线路制作和金属化处理的内层板与半固化片交替叠合后进行压合。压合前,要确保各层板清洁无异物,且定位准确。使用高精度定位销或光学定位系统,保证层间偏差控制在极小范围内。压合过程中,温度、压力和时间是关键参数。升温速率要适中,过快可能导致PP片固化不均匀;压力需足够使PP片充分流动填充层间空隙,但过大又可能使板材变形。保压时间要保证PP片完全固化,形成稳固整体结构。压合后,对板材进行平整度检测,确保其符合标准,避免因翘曲影响后续加工与使用。

为防止线路氧化并提高焊接可靠性,需对PCB表面进行处理。常见的有化学镀镍金、有机保焊膜等工艺。化学镀镍金时,镍层厚度一般控制在3-5μm,金层厚度0.05-0.15μm,过厚会增加成本且可能影响焊接性能,过薄则防护效果不佳。OSP处理则要严格控制涂覆工艺参数,保证保护膜均匀覆盖线路表面,形成良好防护层,同时不影响后续焊接。

通讯基站PCB加工制作流程复杂且精细,每一步都蕴含诸多注意事项。只有在各个环节严格把控,才能制造出满足5G通讯高标准要求的优质PCB,为通讯网络稳定运行提供坚实保障。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP