2025.06.20

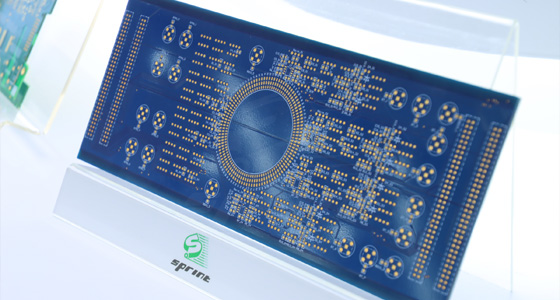

2025.06.20从动力电池管理到智能驾驶系统,从车载娱乐设备到高压电气控制,新能源汽车的每一个关键功能都离不开印制电路板的支持。与传统燃油车相比,新能源车对PCB在性能、可靠性和安全性等方面提出了更为严苛的要求,而适配新能源汽车需求的PCB也成为推动产业升级的重要电路基石。

新能源汽车的动力系统以高电压、大电流为显著特征。以纯电动汽车为例,其动力电池组的电压通常在300-800V之间,峰值电流可达数百安培。这要求PCB具备出色的高电压耐受能力和大电流承载能力,以确保电路稳定运行。在设计上,PCB需要采用更厚的铜箔(如3oz甚至更厚),增加导线截面积,降低线路电阻,减少发热和能量损耗;同时,通过优化线路布局,合理规划电流路径,避免出现电流集中导致的局部过热问题。

新能源汽车在运行过程中,电池、电机等部件会产生大量热量,尤其是在高速行驶、频繁充电等工况下,工作环境温度显著升高。PCB若长时间处于高温环境中,可能导致材料老化、焊点开裂、电气性能下降等问题。因此,新能源车PCB需选用耐高温的基材,如高Tg的FR-4板材、聚苯醚板材或聚酰亚胺板材,这些材料能够在较高温度下保持物理和化学性能的稳定。此外,还需通过优化散热设计,如增加散热铜箔、设置散热过孔、采用金属基PCB等方式,及时将热量散发出去,保证PCB在适宜的温度范围内工作。

新能源汽车内部集成了大量的电子设备和复杂的电路系统,如电机控制器、车载充电机、无线通信模块等,这些设备在工作时会产生强烈的电磁干扰。同时,新能源车还需要抵御来自外部环境的电磁干扰,如通信基站信号、雷电等。因此,PCB必须具备优越的电磁兼容性,通过合理的布局布线、增加屏蔽层、优化接地设计等措施,减少自身产生的电磁干扰,提高对外部电磁干扰的抗扰能力,确保各电子系统之间互不干扰,稳定运行。

动力电池管理系统是新能源汽车的核心组成部分,其主要功能是实时监测电池的电压、电流、温度等参数,进行充放电控制和故障诊断,以确保电池的安全、高效运行。在BMS中,PCB起着连接各个传感器、控制芯片和执行机构的关键作用。由于需要处理大量的模拟和数字信号,BMS对PCB的信号传输精度和可靠性要求极高。同时,为了实现对电池组的精确管理,PCB还需具备高精度的采样电路和复杂的逻辑控制电路,并且能够在电池组的高电压、强电磁环境下稳定工作。

电机驱动系统负责将动力电池的电能转换为机械能,驱动车辆行驶。该系统中的PCB主要用于控制电机的转速、扭矩和转向等参数。电机在工作时会产生高频的电磁干扰,且驱动系统需要处理高电压、大电流信号,因此对PCB的绝缘性能、散热性能和电磁兼容性要求十分严格。此外,为了实现电机的高效驱动和精确控制,PCB还需集成高性能的功率器件驱动电路和先进的控制算法,以满足新能源汽车对动力性能的要求。

随着自动驾驶技术和智能网联技术的发展,新能源汽车配备了越来越多的传感器(如摄像头、毫米波雷达、激光雷达等)和智能设备。这些设备产生的大量数据需要通过PCB进行传输、处理和存储。在智能驾驶系统中,PCB需要具备高速数据传输能力,以确保传感器数据能够实时准确地传输到中央处理器进行分析和决策;同时,还需具备高可靠性和抗干扰能力,保障自动驾驶功能的安全运行。而在车载信息娱乐系统中,PCB则要满足音频、视频等多媒体信号的高质量传输要求,以及与外部网络的稳定连接,为驾乘人员提供舒适、便捷的娱乐体验。

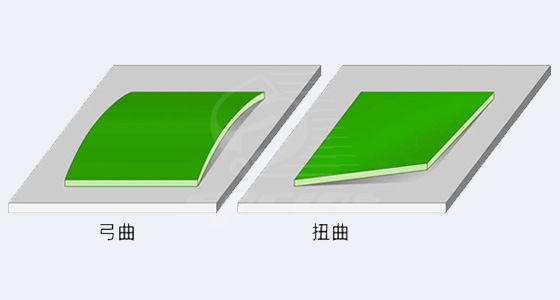

新能源汽车的工作环境复杂多变,不仅要面临高温、高湿、震动、冲击等物理环境因素的考验,还要承受高电压、大电流、强电磁干扰等电气环境的影响。这些因素会加速PCB的老化和损坏,降低其可靠性和使用寿命。例如,在高温环境下,PCB的材料会发生膨胀和收缩,导致焊点松动、线路断裂;在震动和冲击作用下,PCB上的元器件容易脱落或损坏。因此,如何提高PCB在复杂环境下的可靠性,是当前面临的重要技术挑战之一。

随着新能源汽车市场竞争的日益激烈,整车制造商对成本控制的要求越来越严格。而高性能的PCB往往意味着更高的材料成本和制造成本,这与成本控制目标之间存在一定的矛盾。同时,为了满足新能源汽车不断升级的性能需求,又需要持续提升PCB的性能和质量。例如,采用更高性能的材料、更先进的制造工艺可以提高PCB的性能,但会增加成本;而降低成本可能会影响PCB的性能和可靠性。因此,如何在成本控制和性能提升之间找到平衡点,是PCB制造商需要解决的关键问题。

新能源汽车技术发展迅速,新的功能和应用不断涌现,对PCB的设计和制造提出了更高的要求和更快的响应速度。然而,PCB的生产周期相对较长,从设计、打样到批量生产,往往需要数周甚至数月的时间。这与新能源汽车快速迭代的技术需求之间存在矛盾,可能导致产品研发周期延长,错过市场机会。因此,如何优化PCB的设计和制造流程,缩短生产周期,提高产品的研发和交付效率,是行业亟待解决的问题。

随着新能源汽车功能的不断丰富和电子系统的日益复杂,对PCB的集成度要求越来越高。为了在有限的空间内实现更多的功能,PCB将朝着高密度、多层化方向发展。多层PCB可以通过增加信号层和电源层,实现更复杂的电路设计和更高密度的布线;同时,采用高密度互连技术、微小盲埋孔技术等先进工艺,能够进一步提高PCB的集成度和性能,满足新能源汽车对小型化、轻量化和高性能的需求。

为了应对快速迭代的技术需求和提高生产效率,PCB制造将加速向智能化、自动化方向升级。通过引入人工智能、大数据、物联网等技术,实现生产过程的智能监控、优化和管理;采用自动化设备和机器人技术,提高生产的精度和效率,减少人为因素的影响,保证产品质量的一致性和稳定性。此外,智能化制造还可以实现生产数据的实时采集和分析,为工艺优化和产品改进提供数据支持,推动PCB制造技术的不断进步。

在环保意识日益增强和环保法规日益严格的背景下,新能源车PCB的绿色环保与可持续发展成为重要趋势。一方面,PCB制造商将采用环保型材料,如无铅焊料、无卤阻燃剂等,减少对环境的污染;另一方面,将优化生产工艺,降低能耗和废弃物排放,实现清洁生产。同时,还将加强对废旧PCB的回收和再利用,提高资源利用率,推动整个行业的可持续发展。

新能源车PCB作为新能源汽车产业的关键基础部件,在推动产业升级和技术创新中发挥着不可替代的作用。尽管面临诸多技术挑战,但随着技术的不断进步和行业的持续发展,新能源车PCB将朝着更高性能、更高可靠性、更低成本和更绿色环保的方向发展,为新能源汽车产业的蓬勃发展提供坚实的支撑,助力全球汽车产业的电动化转型和可持续发展。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP