2025.06.20

2025.06.20激光雷达作为感知环境的核心部件,其性能直接关乎自动驾驶系统的安全性与可靠性。而激光雷达的性能很大程度上依赖于内部的电路板,电路板如同激光雷达的“神经中枢”,负责信号的传输、处理等关键工作。因此,为自动驾驶激光雷达定制合适的电路板至关重要。定制过程并非一蹴而就,需要在定制前、中、后各个阶段做好充分准备,以确保电路板能适配激光雷达,满足自动驾驶的严苛要求。

在进行自动驾驶激光雷达电路板定制之前,做好充分的准备工作是确保后续定制过程顺利且结果符合要求的关键。

首先,要深入了解激光雷达的工作原理及各类技术实现方式。不同的技术路径对电路板有着不同要求,比如机械式激光雷达通过电机带动旋转扫描,其电路板需要适配电机的驱动与控制;混合固态激光雷达采用棱镜或转镜技术路线,电路板在信号处理和传输上有特定需求;固态激光雷达的光学相控阵方案由于扫描角度有限、工艺要求高,对电路板的精度和性能提出了更高标准;而Flash激光雷达无扫描模块,其电路板在结构和功能上也有独特之处。

其次,明确应用场景与需求。如果激光雷达用于城市复杂路况的自动驾驶,电路板需具备更高的数据处理能力与稳定性,以应对频繁的启停、复杂的交通状况以及大量的环境信息处理;若是用于高速公路场景,由于对远距离探测精度要求更高,电路板要能适配相应的高性能传感器,确保远距离信号的准确接收与处理。

最后,详细评估所需的技术参数。测量距离、精度、分辨率和灵敏度等参数因应用场景和车辆类型的不同而有很大差异。高性能的激光雷达可能需要更高的测量距离和精度,这就要求电路板在信号传输、处理等方面具备出色性能,因此参数评估直接影响到后续电路板定制的各个环节。

在自动驾驶激光雷达电路板的定制过程中,每一个环节都需要严谨操作,以保证电路板的质量和性能。

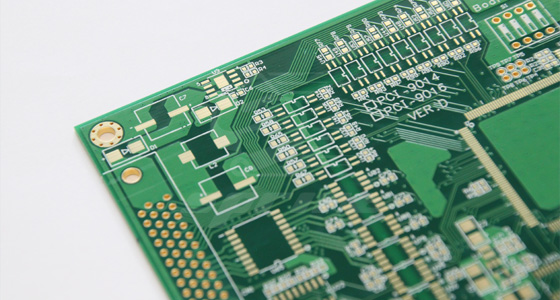

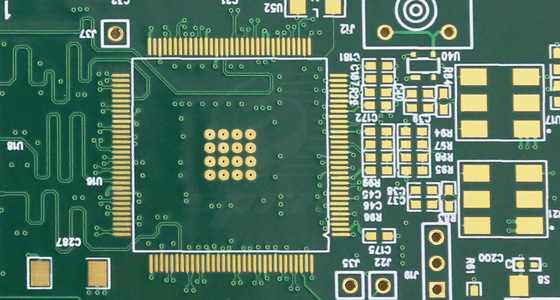

基板材料的选择至关重要。例如,某品牌车规级96线中长距激光雷达主板采用软硬结合板,这种材料不仅减少了板间连接线缆,提高了可靠性与装配效率,还在四周做包金处理,后续装配屏蔽罩能形成良好的电磁屏蔽。在定制时,要依据激光雷达的性能要求,选择能满足电气性能、机械性能以及环境适应性的基板材料。对于涉及高速信号传输的部分,可能需要高频材料来确保信号完整性;在一些对空间有限制的场景中,柔性电路板材料能更好地适应复杂的安装空间。

同时,要充分考虑材料的散热性能。激光雷达工作时内部组件会产生热量,这些热量通过对流、传导和辐射在内部表面传递,良好的散热材料有助于降低组件温度,保证设备正常运行。在制作中可考虑添加散热片,或选择具有高导热系数的材料作为电路板的基础材质。

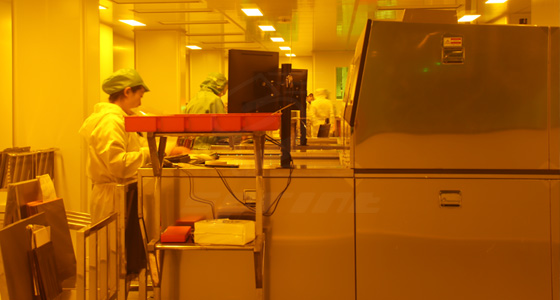

焊接工艺直接影响电路板的质量。对于激光管等关键元件,采用合适的焊接工艺能确保连接的稳定性与可靠性,防止在车辆行驶过程中因震动等因素导致接触不良。在制作过程中,还需注意孔金属化、线路制作精度等工艺环节,高精度的制作工艺能保证电路板的电气性能,减少信号传输损耗与干扰。对于多层板的制作,层间对准精度也至关重要,它关系到不同层之间信号的准确传输。

完成自动驾驶激光雷达电路板的定制后,严格的测试与验证以及根据结果进行调整优化是确保其能满足实际应用高要求的必要步骤。

功能测试是基础,要确保电路板的各个功能模块,如信号发射、接收、处理等功能都能按预期正常工作,任何一个功能的异常都可能导致激光雷达无法准确获取环境信息,影响自动驾驶系统的决策。

稳定性测试同样关键,需要模拟车辆在各种行驶条件下的震动、温度变化、湿度等环境因素,长时间运行电路板,检测其是否能稳定工作。因为车辆行驶环境复杂多变,激光雷达电路板必须具备很强的环境适应性与稳定性。

实地测试则是在真实的道路场景中进行,将搭载定制电路板的激光雷达安装在车辆上,在不同路况、天气条件下行驶,评估其在实际使用中的表现。例如在雨天、雾天等恶劣天气下,检测激光雷达能否准确识别道路障碍物、车辆、行人等目标物体,通过实地测试可以发现一些在实验室环境中难以察觉的问题。

根据测试结果对电路板进行及时调整和优化。若发现信号干扰问题,可通过调整线路布局、增加屏蔽措施等方式解决;若存在散热问题,可进一步优化散热结构或更换散热材料,确保定制的自动驾驶激光雷达电路板能满足实际应用的高要求。

自动驾驶激光雷达电路板的定制是一个系统且严谨的过程,定制前对激光雷达技术、应用场景和技术参数的深入了解是基础,定制过程中材料的精心挑选与制作工艺的严格把控是核心,定制后的全面测试与及时优化是保障。只有将这三个阶段的工作都做到位,才能定制出性能优异、稳定可靠的电路板,为自动驾驶激光雷达的高效运行提供坚实支撑,进而推动自动驾驶技术朝着更安全、更智能的方向发展。

2025.06.20

2025.06.20 2025.10.11

2025.10.11

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP