2025.06.20

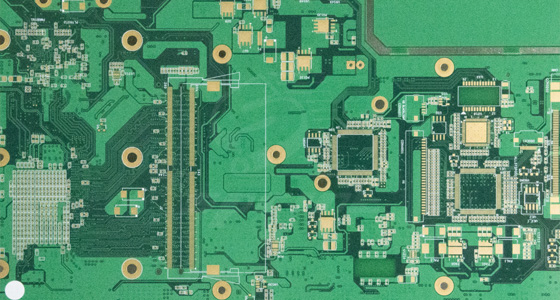

2025.06.20PCB作为电子设备的“骨架”,其制造过程是精密工艺与严格质控的结合。PCB板的制造聚焦于“将电路图形转化为物理载体”,需经过基材处理、图形转移、蚀刻、钻孔、表面处理等多道核心工序,每一步都直接影响最终产品的导电性、稳定性与使用寿命。

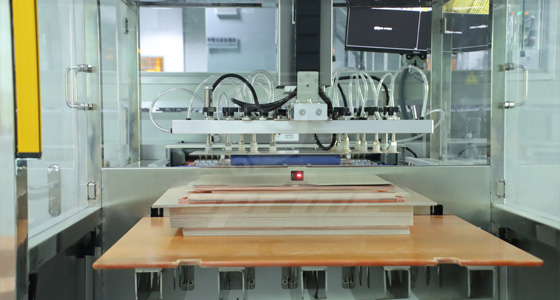

PCB板的制造,始于开料环节。工作人员依据设计要求,精准地将覆铜板裁剪成特定尺寸,这一步就像为后续复杂的“建造工程”划定了清晰的“地基范围”,是后续所有工序开展的基础前提。

紧接着进入内层制作流程。内层贴膜工序,是把干膜均匀覆盖在覆铜板表面,为后续的曝光显影做准备。随后的内层曝光,利用紫外线照射,使干膜受光部分发生化学变化。之后的内层显影,会洗去未曝光的干膜,露出需要进行蚀刻的铜箔区域。内层蚀刻工序则是关键一步,它会将裸露的铜箔腐蚀掉,从而形成内层电路图形。

内AOI(自动光学检测)环节也不可或缺,它会对蚀刻后的内层图形进行细致检查,确保线路的精度和完整性,不放过任何细微的差错。完成内层线路制作后,进行棕化处理,这一处理能增强内层铜箔与绝缘层之间的结合力,让多层板在后续压合时更加牢固。

随后的压合工艺,是把多层内层板与半固化片等材料紧密压合在一起,形成多层板的雏形,就像把多块“建筑模块”牢固拼接成一个整体结构。最后通过锣板边工序,修整板子的外形,使其符合设计的尺寸规格。

对于双面板,在开料之后还有独特的钻孔工序,这一步是为后续的孔内金属化做准备,就如同在“建筑墙体”上预先打好“通道孔”。钻孔完成后,要经过等离子处理,这一处理能优化孔壁等表面的性能,为后续沉铜等工序创造良好条件。

接着的去毛刺工序,会将钻孔过程中产生的毛刺仔细去除,避免这些毛刺影响后续工序的顺利进行。沉铜工序是在孔壁及铜箔表面沉积一层薄铜,让原本不导电的孔壁具备了导电性,相当于为“通道孔”内壁铺上了“导电层”。板电工序则是进一步增厚铜层,增强了导电性与可靠性,让孔内的导电性能更加稳定。

之后,外层贴膜、外层曝光、外层显影工序依次进行,类似内层制作过程,最终形成外层线路图形。干膜检查环节会认真确认外层干膜的质量,确保外层线路制作的前期准备工作万无一失。

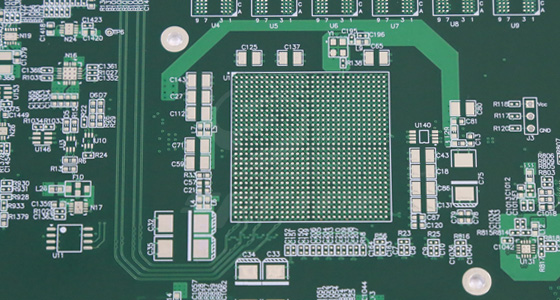

图形电镀工序会针对性地增厚线路铜层,让线路的导电性能和耐用性得到提升,就像给“线路道路”加固拓宽。外层蚀刻工序则会去除多余的铜箔,精准塑造出外层线路的形状。外AOI检查会对外层线路质量进行严格把关,确保外层线路符合设计要求。

磨板工序会对板子表面进行处理,去除板面污渍,增加其表面粗糙度,适合后续的阻焊工序。阻焊工序是在板子表面涂覆阻焊油墨,这层油墨就像给PCB板穿上了一层“防护衣”,防止非焊接区域被误焊。预烘工序让油墨初步干燥,为后续的曝光和显影做好准备。

曝光和显影工序会在阻焊层上精准地形成焊接窗口,方便后续电子元件的焊接。阻焊检查环节会再次确认阻焊层的质量,确保“防护衣”完美无缺。

字符印刷工序会在PCB板上标注元件位置等信息,就像给“建筑”标注上清晰的“功能标识”,方便后续的组装与维护。接着的固化工序,能让字符牢固地附着在板子上,不易脱落。

表面处理有多种方式可供选择。沉金工艺能提升板子的抗氧化性与可焊性,让PCB板在长期使用中仍能保持良好的性能;喷锡、无铅喷锡工艺可保护铜面并便于焊接,是较为常见的表面处理方式;还有沉锡、沉银、OSP、金手指、镍钯金、电金等不同工艺,它们各自满足不同应用场景的特殊需求。

表面处理完成后,要对PCB板进行全面测试,检测其电气性能是否达标,这是确保PCB板能正常工作的关键一步。测试合格后,会对PCB板进行外形加工,使其完全符合设计尺寸。终检环节会进行全面细致的检查,确认板子质量毫无问题后,进行包装发货。至此,一块PCB板便完成了从原材料到电子设备核心部件的精彩蜕变。

从基材裁切到终检出厂,一块PCB板需经历十余道核心工序,每一步都需严格控制工艺参数与质量标准。正是这种对精密与细节的追求,才能让PCB板成为支撑电子设备稳定运行的“隐形骨架”,为后续元器件装配与整机功能实现奠定坚实基础。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP