2025.06.20

2025.06.20现代电子设备中,高频PCB的重要性与日俱增。从5G通信基站到卫星通信系统,从雷达探测设备到高速计算模块,高频PCB作为信号传输与处理的关键载体,其性能直接决定了整个系统的稳定性与传输效率。高频PCB制造是一个复杂且精密的过程,涉及从材料选择到生产工艺的多个关键环节,每一步都对最终产品的电气性能和可靠性有着深远影响。

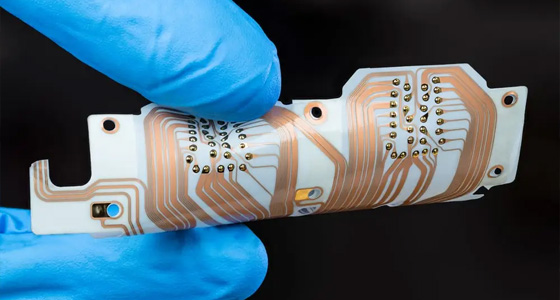

高频PCB对基材的要求极为苛刻。常用的基材包括聚四氟乙烯、陶瓷填充的PTFE以及特定型号的FR4等。这些材料具有低介电常数和低损耗因子的特性,能有效减少信号在传输过程中的损耗和干扰。例如,在5G毫米波频段,信号对介质损耗极为敏感,采用低Dk和Df的PTFE基材可显著降低信号衰减,保障通信质量。铜箔方面,则需采用高纯度、低电阻率的产品,以提升电路的导电性能和信号传输速度,确保高频信号的快速、稳定传输。

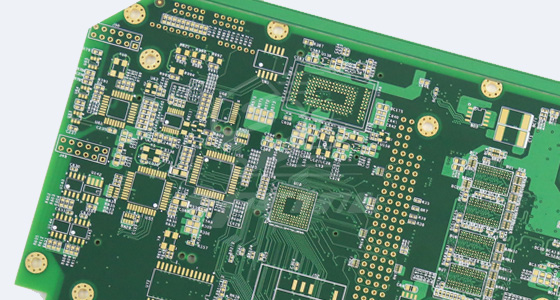

多层高频板的制造中,层压是关键步骤。高精度的层压设备与先进的对准技术是确保各层精确对齐的基础,层间偏差会严重影响电路性能。在层压过程中,精确控制压力与温度至关重要,压力不足可能导致层间结合不紧密,产生气泡或分层现象;温度控制不当则可能使材料性能发生变化。通过精准调控这些参数,能保证层间结合紧密,无缺陷,从而确保整体板的电气特性稳定可靠。

导线的宽度、厚度和间距在高频电路中对阻抗匹配和信号损失起着决定性作用。为实现精确控制,常采用紫外线光刻等先进技术,提升线路精度和一致性。在蚀刻工艺中,运用如等离子蚀刻等技术,均匀去除铜箔,减少侧蚀现象,保障线路边缘的平滑度,这对于高频信号的稳定传输至关重要,微小的线路瑕疵都可能引发信号反射和干扰。

高频板上的钻孔需要极高的位置精度和极小的公差,以满足信号传输要求。先进的激光钻孔技术可实现微小孔径的加工,同时确保孔壁粗糙度在可控范围内,减少信号反射和串扰。镀铜过程也需精心优化,保证孔壁铜厚均匀性,为高频信号提供良好的穿透性和传输路径。

高质量的表面处理是高频PCB制造的重要环节。金或银电镀可有效防止氧化,提供优良的电气接触,确保信号传输的稳定性。同时,在铜层上涂覆阻焊层,不仅能保护铜层不受污染和腐蚀,还能避免因异物附着导致的电气性能下降,延长PCB的使用寿命。

阻抗失配是高频信号传输中的重大问题,会导致信号反射与驻波,严重影响信号完整性。通过动态阻抗补偿技术,可将阻抗公差控制在极小范围内,远低于行业平均水平。实现这一目标需从材料精准匹配入手,针对不同频段选择合适的低Dk材料,并结合混压优化信号传输路径。同时,利用TDR实时校准等工艺闭环管控手段,以及HFSS电磁仿真等仿真驱动方法,确保在复杂电路中也能实现高精度的阻抗匹配。

在高频场景下,基材的介电性能直接关乎信号质量。构建场景化材料库,针对不同应用场景选用合适的低损耗高频材料。在5G基站射频模块中,采用罗杰斯特定型号材料与FR-4混压方案,可有效降低天线插损,同时通过真空层压等工艺消除层间气泡,稳定高频频段下的Dk值。对于极端环境应用,如医用或航天领域,选用耐温、耐恶劣环境的特殊基板材料,确保设备在复杂条件下的可靠运行。

背钻技术在高频PCB制造中用于精准去除多余镀铜,避免信号在过孔处产生不必要的反射和干扰,从而显著提升高频性能。在高速数据传输线路中,背钻技术能有效减少信号传输延迟,提高信号完整性,确保数据的准确、快速传输。

混合层压技术结合多种材料优势,如将PTFE与陶瓷填充材料结合,在实现低介电常数的同时,提升电路板的高导热性,满足高频设备对散热和电气性能的双重需求。在大功率射频模块中,该技术可有效降低芯片工作温度,提高设备的稳定性和可靠性。

LDI激光直接成像技术具备极高的分辨率,能够精确成型微小线路与孔环,满足高频PCB高密度布线和精密阻抗的需求。在高端通信设备的PCB制造中,该技术确保了复杂电路布局的准确性,为实现高速、稳定的信号传输提供了硬件基础。

深圳普林电路在高频PCB制造领域深耕多年,具备深厚的技术沉淀和丰富的实践经验。其团队专注于高频PCB的研发与生产,能够为客户提供从材料选择建议到高精度制造与严格质量控制的一站式解决方案。在5G通信、医疗、工业控制等多个领域,深圳普林电路凭借先进的工艺技术和可靠的产品质量,赢得了众多客户的信赖,为推动高频PCB技术在各行业的应用与发展贡献着重要力量。

2025.06.20

2025.06.20

2025.08.28

2025.08.28

2025.12.23

2025.12.23

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP