2025.06.20

2025.06.20电源系统作为核心动力源,其稳定性与高效性直接关乎设备的整体性能。厚铜板(4oz)电源PCB,凭借其独性能优势,在众多高功率、大电流应用场景中崭露头角,成为保障电力稳定传输与分配的关键元件。

从应用领域来看,厚铜板(4oz)电源PCB广泛服务于工业控制、汽车电子、通信基站以及新能源设备等多个行业。在工业控制领域,大型机械设备的驱动系统、自动化生产线的电源管理模块,都依赖厚铜板电源PCB来承载强大的电流,确保设备在长时间、高负载运行下的稳定性。汽车电子中的新能源汽车电池管理系统、车载充电机,需要精确控制电流的大小与流向,厚铜板(4oz)的出色导电性能,能够有效降低线路电阻,减少能量损耗,提升汽车的续航里程与动力性能。通信基站作为信息传输的枢纽,24小时不间断运行,对电源的可靠性要求极高。厚铜板电源PCB能够承受基站设备中高频、大电流的冲击,保障通信信号的稳定发射与接收。在新能源设备方面,如太阳能逆变器、风力发电控制器等,厚铜板(4oz)电源PCB可适应复杂多变的电流环境,将不稳定的新能源转化为稳定的电能输出。

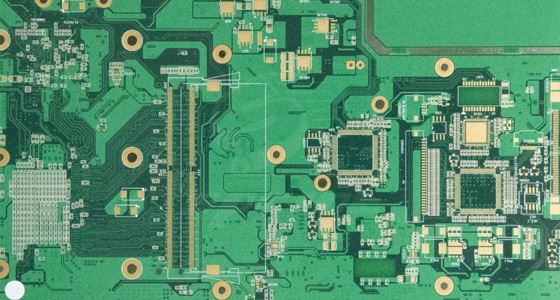

制造厚铜板(4oz)电源PCB是一项复杂且精细的工程。首先是材料选择,优质的绝缘基材是基础,像常见的FR4材料,需具备良好的机械性能与电气绝缘性,以支撑厚重的铜层并隔绝不同电路间的电气干扰。4oz厚的铜箔,相比普通PCB铜箔,质地更硬,在与基材压合时,对工艺要求极为严苛。压合过程中,需精准调控温度、压力与时间,确保铜箔与基材紧密贴合,避免出现气泡或分层现象,这直接关系到PCB的电气性能与使用寿命。

线路蚀刻环节堪称制造过程中的艺术创作。由于铜层较厚,蚀刻液需要更长时间穿透,这极大增加了蚀刻难度。为攻克这一难题,厂商通常采用多次蚀刻工艺,逐步去除多余铜层,精准雕琢出所需的电路线路,同时严格控制侧蚀现象,防止线路变细或边缘不平整,确保电路的精确性与稳定性。

钻孔与镀孔工序同样不容小觑。根据电路设计要求,在PCB上钻出微小且精准的导通孔,而后进行镀孔处理,为不同层的电路搭建起可靠的电气连接桥梁,使电流能够在复杂的电路网络中顺畅流通。

表面处理是厚铜板(4oz)电源PCB制造的最后一道关键工序。通过沉金或喷锡等表面处理方式,提升PCB表面的可焊性与抗氧化能力,增强其在不同环境下的适应性与可靠性。

厚铜板(4oz)电源PCB的优势显著。优越的载流能力使其能够轻松应对大电流传输需求,在高功率设备运行时,稳定输送强大电流,避免线路过热引发故障。出色的散热性能也是一大亮点,厚铜层如同高效的散热鳍片,能够快速将电路产生的热量散发出去,降低设备温度,延长设备使用寿命,确保设备在高温环境下也能稳定工作。此外,其良好的电气性能,如低电阻、低电感,可有效减少信号传输过程中的损耗与干扰,保障电源信号的纯净与稳定。

然而,厚铜板(4oz)电源PCB在发展过程中也面临一些挑战。一方面,复杂的制造工艺导致生产成本居高不下,限制了其在部分对成本敏感的市场中的应用推广。另一方面,随着电子设备朝着小型化、轻量化方向发展,如何在保持厚铜板优势的同时,实现更轻薄的设计,成为行业亟待解决的难题。然而,在科技的不断进步与工艺的持续优化,厚铜板(4oz)电源PCB有望在降低成本、提升性能方面取得新突破。通过创新材料的研发、制造工艺的改进,以及智能化生产技术的应用,厚铜板(4oz)电源PCB必将在更多新兴领域展现其强大实力,为推动电子设备的发展与创新提供坚实支撑。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP