2025.06.25

2025.06.25新能源汽车的安全与续航能力,很大程度上依赖于电池管理系统BMS的稳定运行,而BMS板作为其核心载体,需在复杂工况下实现精准的电池状态监测、均衡控制与安全保护,这对PCB加工提出了严苛要求。

BMS板的工作环境涉及高低温波动、振动冲击及强电磁干扰,其加工需满足三大核心标准:

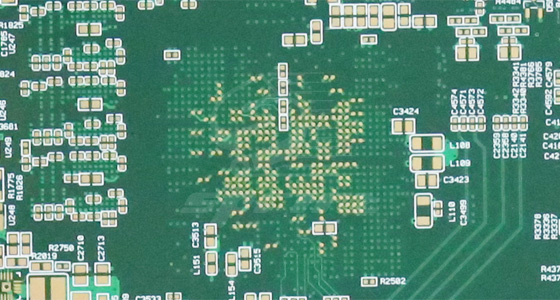

高可靠性与稳定性:作为电池安全的“神经中枢”,BMS板需具备稳定的电路连接性能,尤其是孔铜质量与镀层一致性,需承受长期大电流传输带来的温升考验,避免因接触不良引发安全隐患。

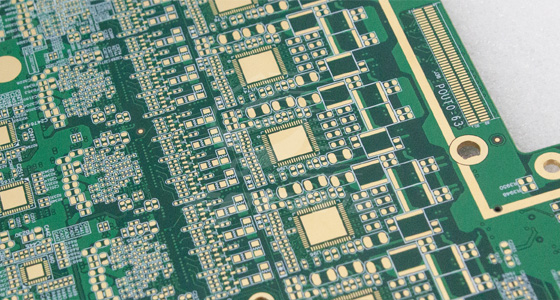

优异的散热与载流能力:电池充放电过程中产生的热量需通过BMS板高效传导,这要求采用厚铜加工工艺,提升散热效率与载流能力,确保在极端工况下仍能保持性能稳定。

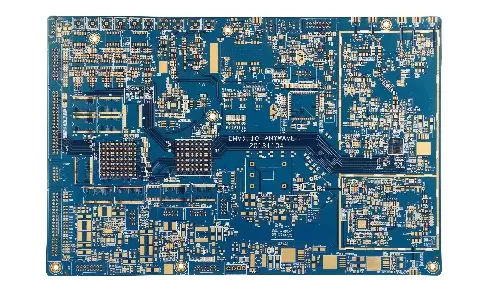

精密的层间互联与结构强度:BMS板常采用高多层设计以集成更多监测与控制电路,需通过高质量的钻孔与层压技术保证层间连接的精准性,同时具备抗振动、耐冲击的结构强度,适应汽车行驶中的复杂环境。

为满足上述需求,BMS板加工需聚焦三大技术方向:

厚铜工艺的精准控制:通过成熟的电镀技术实现均匀且厚实的铜层,确保电流传输效率与散热性能,同时避免厚铜加工中易出现的线路变形、层间剥离等问题。

高多层结构的稳定压合:针对BMS板的高多层设计,需采用先进的层压技术,保证不同材料层间的紧密结合,减少因温度变化导致的分层风险,提升整体结构稳定性。

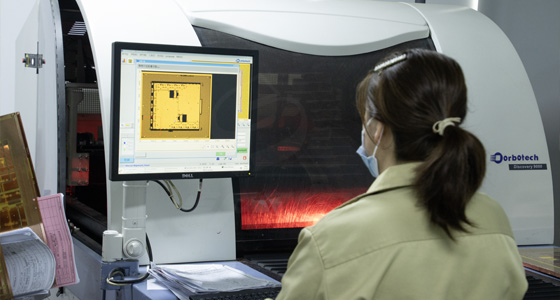

严格的质量检测体系:从原材料筛选到成品出厂,需通过孔铜测试仪、金镍厚测试仪等设备对关键指标进行检测,确保镀层厚度、孔铜质量等符合汽车级标准,规避潜在故障风险。

新能源汽车BMS板的加工质量直接关系到整车安全与性能,深圳普林电路在高多层混压板、高频高速板等领域积累了丰富经验,其拥有IATF16949与ISO9001双重质量体系认证,采用贝加尔电镀药水等优质材料,结合成熟的厚铜加工工艺、先进的钻孔与层压技术及高效的交付能力,可为BMS板加工提供可靠支持,助力新能源汽车电池管理系统的稳定运行。

2025.06.25

2025.06.25

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP