2025.06.20

2025.06.20无线通信、雷达系统、卫星导航等领域,RF射频PCB作为关键的信号传输载体,其性能直接影响整个电子设备的运行效率。因此,RF射频PCB生产厂家需在技术储备、工艺控制、质量保障等方面具备过硬的实力,才能满足行业对产品的严苛要求。

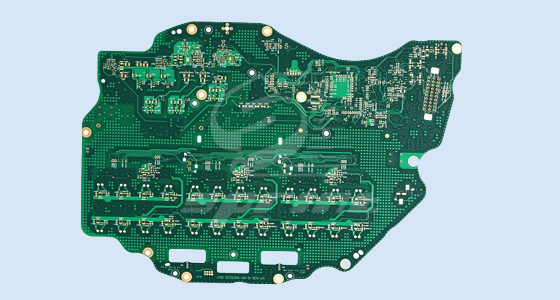

RF射频PCB与普通PCB的核心差异在于对高频信号传输性能的把控,这要求生产厂家拥有扎实的射频技术功底。厂家需深入理解电磁波在PCB中的传播特性,包括信号损耗、阻抗匹配、电磁干扰等关键指标的影响因素。例如,在基材选择上,需精准匹配不同频段需求——针对毫米波频段的RF射频PCB,需采用低损耗的特种介质材料,以减少信号在传输过程中的衰减;而对于微波频段产品,则要平衡基材的介电常数稳定性与成本控制。同时,技术团队需具备丰富的射频仿真能力,通过专业软件对PCB的叠层结构、线路布局、接地设计等进行模拟优化,提前规避信号反射、串扰等问题,确保产品在实际应用中达到预期的射频性能。

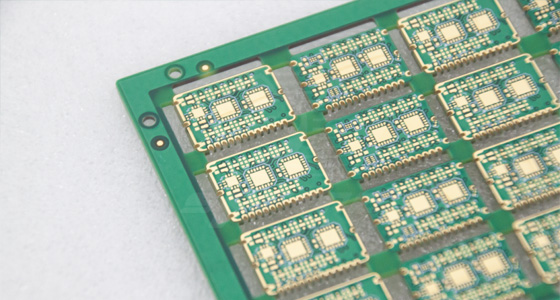

RF射频PCB的生产工艺对精度要求极高,任何微小的偏差都可能导致信号传输异常。在线路制作环节,需采用高精度的曝光显影设备,确保射频线路的线宽、线距公差控制在极小范围内,避免因线路变形影响阻抗连续性。对于埋盲孔结构的RF射频PCB,孔位精度和孔壁光滑度至关重要,厂家需通过优化钻孔参数、改进孔壁处理工艺,减少孔内信号反射和损耗。此外,表面处理工艺也需特殊设计——例如,采用化学沉金或电镀硬金工艺,提升镀层的均匀性和稳定性,确保射频连接器与PCB的良好接触,降低接口处的信号损耗。在整个生产流程中,需建立严格的工艺参数监控体系,实时记录并调整关键工序的参数,确保每一批次产品的工艺一致性。

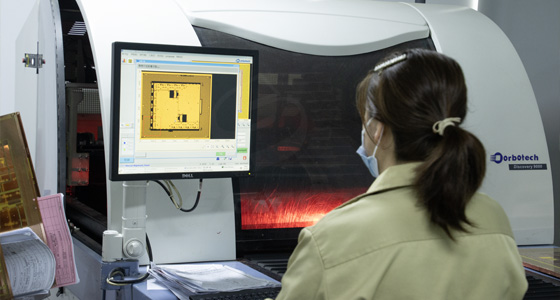

RF射频PCB的质量检测需覆盖电气性能、物理性能等多个维度,以保障产品的可靠性。电气性能检测方面,需配备高精度的网络分析仪、阻抗测试仪等专业设备,对PCB的插入损耗、回波损耗、特性阻抗等射频参数进行全面测试,确保其符合设计标准。物理性能检测则包括基材厚度均匀性、线路镀层附着力、板翘曲度等指标的核查,避免因物理缺陷影响射频信号传输的稳定性。同时,厂家需建立完善的环境测试机制,模拟产品在实际使用中的温湿度变化、振动冲击等场景,验证RF射频PCB的环境适应性。对于批量生产的产品,需执行严格的抽样检测流程,一旦发现不合格品,立即追溯问题源头并采取整改措施,杜绝不合格产品流入市场。

不同领域的RF射频PCB需求存在显著差异,生产厂家需具备丰富的行业应用经验,才能提供针对性的解决方案。例如,在5G通信基站用RF射频PCB的生产中,厂家需重点解决多通道信号的抗干扰问题;而在汽车雷达领域,则要兼顾产品的耐高温、抗振动性能。具备经验的厂家能快速理解客户的个性化需求,从设计阶段就参与合作,提供包括基材推荐、结构优化、工艺可行性分析等在内的专业建议,帮助客户缩短产品研发周期。同时,通过服务不同行业客户,厂家能不断积累技术案例,形成多元化的技术解决方案库,应对更复杂的RF射频PCB生产需求。

RF射频PCB的生产是技术、工艺与质量的综合体现,只有在这些方面具备核心竞争力的厂家,才能持续为各行业提供高性能、高可靠性的产品。像深圳普林电路这样在PCB领域深耕多年的厂家,凭借其在高多层混压板、高频高速板等产品生产中积累的技术和工艺优势,完全有能力满足RF射频PCB的生产要求,为行业发展提供有力的硬件支持。

2025.06.20

2025.06.20

2025.10.30

2025.10.30

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP