2025.06.20

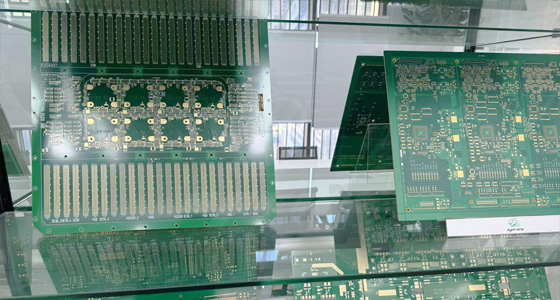

2025.06.20多层PCB的层压顺序是决定其结构稳定性、电气性能和生产良率的关键环节。对于高多层混压板、高频高速板等复杂产品而言,内线路层压顺序的合理规划不仅能确保各层线路精准对齐,还能减少层间应力、降低信号干扰,为电路板的高效运行奠定基础。这一过程需要兼顾电路需求、材料特性和工艺可行性,是多层PCB制造中具有技术含量的环节。

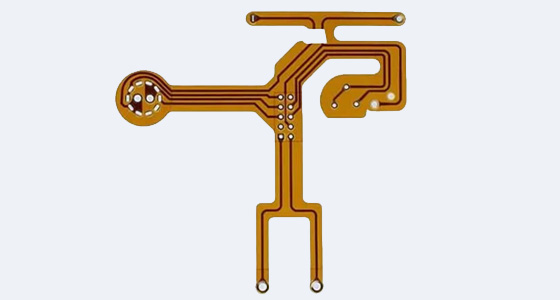

多层PCB内线路层压顺序的规划并非随意排列,而是以电路功能和结构为根本依据。首先要明确各内层线路的功能定位——信号层、接地层、电源层的排列顺序直接影响信号传输路径和抗干扰能力。例如,将高频信号层夹在两个接地层之间,可利用接地层的屏蔽作用减少信号辐射,这种“三明治”式的层压顺序在高频高速板中尤为常见。

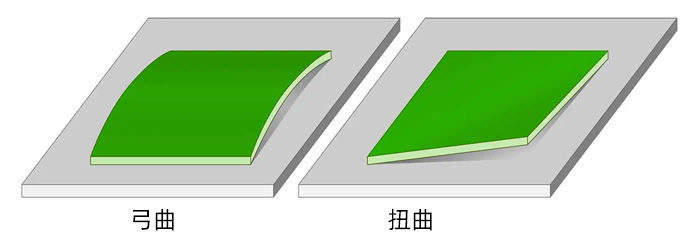

其次,层压顺序需考虑材料的热膨胀特性。不同基材和铜箔的热膨胀系数存在差异,若层压顺序中相邻材料的热膨胀系数差异过大,在高温压合及后续使用过程中易产生层间应力,导致分层、开裂等问题。因此,规划时会尽量将热膨胀特性相近的材料安排在相邻层,通过合理搭配平衡整体应力。

此外,层压顺序还需适配生产工艺。例如,对于层数较多的高多层混压板,通常采用“分步层压”策略,先将若干内层线路板压合成子板,再将子板与其他内层线路板进行二次层压,这种顺序能降低单次层压的厚度差异,提升层间对准精度。

多层PCB内线路的层压顺序实施过程中,有多个关键环节直接影响最终效果。内层线路板的预处理是基础,需确保各内层的清洁度和平整度,去除表面油污、氧化层等杂质,避免压合后出现气泡或结合不良。同时,各内层的定位孔需精准匹配,这是保证层压时线路对齐的前提,定位孔的位置偏差会直接导致层间线路错位,影响电气连接。

叠层排列是层压顺序的核心操作,需严格按照预设顺序将内层线路板与半固化片交替叠放。半固化片的选择与放置位置需根据层间粘结需求确定,其含胶量和固化特性会影响层间结合强度。叠层过程中要避免杂质混入,操作人员需在洁净环境中作业,确保叠放整齐,防止因局部受力不均导致压合后厚度偏差。

压合参数的控制与层压顺序相辅相成。不同的层压顺序可能需要调整压合温度、压力和时间,例如含有厚铜箔的内层线路在层压时,可能需要适当延长加压时间以确保铜箔与基材充分结合。压合过程中,温度的均匀性至关重要,需避免局部过热导致材料性能劣化,影响层间结构稳定性。

合理的层压顺序能显著提升多层PCB的综合性能。在结构稳定性方面,科学的层压顺序可使各层受力均匀,减少翘曲变形,确保电路板在后续装配和使用过程中保持尺寸精度。对于高多层混压板,这种结构稳定性尤为重要,能避免因层数过多导致的整体刚性不足问题。

在电气性能上,层压顺序直接影响信号传输质量。通过优化信号层与接地层的排列顺序,可有效控制阻抗匹配,降低信号传输损耗和串扰。例如,在高速信号层相邻位置设置电源层,能为信号提供稳定的参考电位,提升信号完整性。此外,合理的层压顺序还能优化散热路径,将发热元件所在的内层线路靠近外层,利用外层的散热面积提高散热效率。

反之,不合理的层压顺序可能引发一系列问题。层间线路对齐偏差会导致导通不良或短路;应力分布不均会使电路板在温度循环中出现分层;信号层与接地层排列混乱则会加剧电磁干扰,影响高频信号传输稳定性。因此,层压顺序的优化是提升多层PCB产品竞争力的重要途径。

多层PCB内线路层压顺序的规划与实施,是技术与经验的结合,直接关系到产品的品质与可靠性。深圳普林电路凭借对这一环节的深入研究和精准控制,持续为市场提供高性能的多层PCB产品。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP