2025.06.20

2025.06.20印刷电路板作为电子元件的关键载体,其类型丰富多样,而HDI板和通孔板是其中具有代表性的两种。它们在诸多方面存在明显区别,深刻影响着电子设备的性能、尺寸以及生产成本等要素。

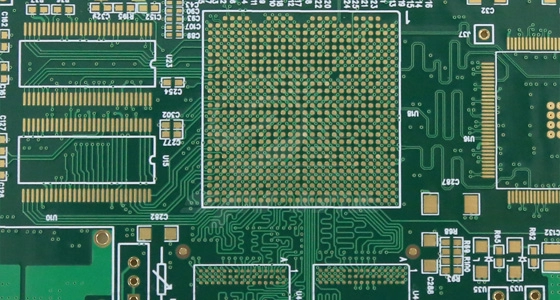

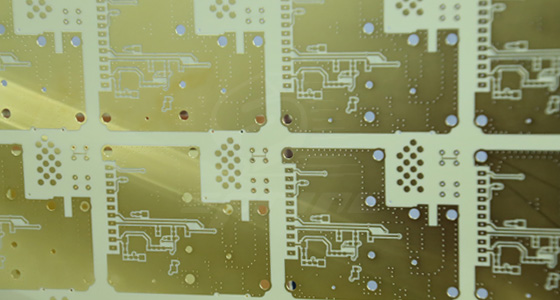

通孔板的制造工艺历史悠久且成熟。在生产过程中,主要运用机械钻孔手段,在电路板上钻出贯穿整个板体的通孔,这些通孔从顶层延伸至底层。钻孔完成后,会对孔壁进行金属化处理,通常采用电镀工艺,使孔壁覆盖一层金属,从而实现各层线路之间的电气连接。这种工艺操作相对直接,设备要求相对较低,生产流程易于理解和掌控,在长期的实践中已经形成了一套标准化的作业规范,被广泛应用于各类对工艺复杂度要求不高的电路板生产中。

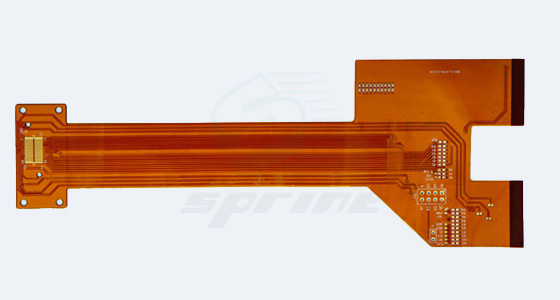

HDI板的制造则依赖于一系列先进且复杂的技术。它一般采用积层法制造,通过多次层压与激光钻孔等操作逐步构建多层结构。以常见的一阶HDI板为例,需先进行一次积层,利用激光在特定层上精准钻出微小的盲孔或埋孔,这些微孔直径通常小于150um。盲孔是从电路板的外层连接到内层的孔,而埋孔是连接内层与内层之间的孔,它们在电路板表面不可见。随后进行电镀填孔等工序,确保孔内的电气连接良好。高阶HDI板更是采用2次或以上的积层技术,同时运用叠孔、激光直接打孔等先进PCB技术,极大地提升了电路板的线路密度与设计复杂度。

通孔板的显著特征是具有较大尺寸的贯穿孔。这些通孔不仅用于实现层间的电气连接,还为插件式电子元件提供了插入的空间。在一些对电子元件机械稳定性要求较高的应用中,如大型电源模块,插件式元件通过通孔牢固地焊接在电路板上,通孔能够提供足够的机械支撑力,确保元件在振动等恶劣环境下依然稳固。然而,较大的通孔尺寸占据了较多的电路板空间,在一定程度上限制了电路板布线密度的进一步提升。

HDI板大量运用微孔技术,这些微孔是实现其高密度互连的关键。如前文所述,微孔直径极小,一般在0.1-0.3mm之间。微孔的存在使得信号传输路径大幅缩短,减少了信号传输过程中的延迟与衰减。在高速数字电路中,例如电脑主板的高速信号处理区域,HDI板的微孔技术能够有效提高信号的完整性,保障数据的高速、准确传输。而且,微孔技术极大地提高了电路板的空间利用率,使得在有限的电路板面积上能够布置更多的线路和元件,满足了电子产品小型化、高性能化的发展需求。

通孔板在低频应用场景下,能够提供稳定的电气连接,其通孔结构使得各层之间的连接可靠性较高,在一些对信号传输速度要求不高的设备中,如传统的照明控制电路板,能够很好地发挥作用。但是,当信号频率升高时,通孔的寄生电容和电感效应逐渐凸显,这会导致信号在传输过程中出现损耗、失真等问题,限制了其在高频高速信号传输领域的应用。

HDI板凭借其独特的结构和先进的制造工艺,在电气性能方面表现优越。其微孔和盲埋孔技术缩短了信号传输路径,降低了寄生参数的影响,对射频干扰、电磁波干扰以及静电释放等具有更好的抑制能力。在5G通信基站的射频电路、高速数据传输的服务器主板等对高频高速信号传输要求极为严苛的应用场景中,HDI板能够确保信号的高质量传输,有效提升设备的整体性能。

通孔板由于其结构简单、可靠性高、机械强度好且易于维修等特点,在工业设备、汽车电子以及大型电子设备等领域得到广泛应用。在工业自动化生产线中,各种控制电路板需要长时间稳定运行,面对复杂的电磁环境和机械振动,通孔板能够凭借其稳定的性能保障设备的正常运转。而且,当这些设备出现故障时,通孔板相对简单的结构使得维修人员能够较为轻松地进行故障排查与修复。

HDI板的高密度布线、优异的电气性能以及能够实现电子产品小型化的特性,使其成为消费电子领域的优选。在智能手机中,为了在有限的空间内集成大量的功能模块,如高性能处理器、多频段通信模块、高清摄像头等,HDI板能够在狭小的机身内实现复杂的电路布局,满足手机对高速数据传输、轻薄化设计的需求。此外,在笔记本电脑、平板电脑、数码相机等对体积和性能有较高要求的消费电子产品中,HDI板也发挥着不可或缺的作用。

通孔板的生产工艺流程简单,所需设备和技术相对常规,这使得其制造成本较低。在大规模生产时,成本优势更为明显,对于一些对成本敏感、产量需求大的产品而言,通孔板是具有性价比的选择。同时,由于其结构直观,当电路板出现故障时,维修人员可以通过简单的检测工具,如万用表、放大镜等,较为容易地找到故障点并进行修复,维护成本较低。

HDI板的制造涉及先进的技术和高精度的设备,如激光钻孔设备、高精度的电镀设备等,设备投入成本高。而且,其生产过程对工艺控制要求极为严格,稍有偏差就可能导致产品报废,这进一步提高了生产成本。不过,当PCB的密度增加超过八层板后,以HDI来制造,其成本将较传统复杂的压合制程来得低。在维护方面,HDI板由于其高密度布线和复杂的结构,一旦出现故障,需要专业的检测设备,如X射线检测仪等,来确定故障位置,维修难度较大,维护成本较高。

HDI板和通孔板在制造工艺、孔结构、电气性能、应用场景以及成本与维护等方面存在显著差异。在实际的电子设备设计与制造过程中,需要根据产品的具体需求,综合考虑这些因素,合理选择合适的电路板类型,以实现产品性能、成本和可制造性的最佳平衡。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP