2025.06.09

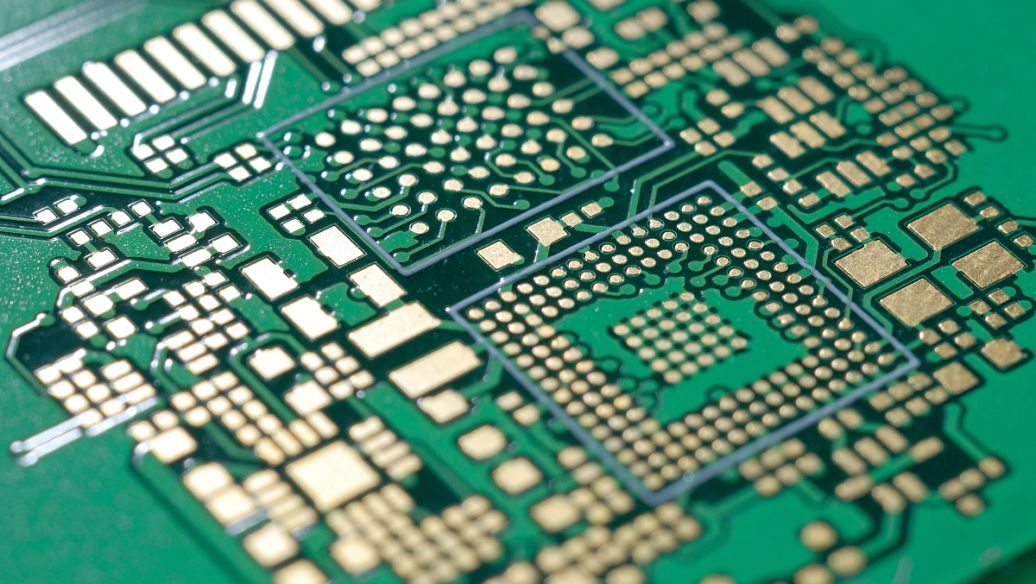

2025.06.09线路板作为各种电子元件的载体和电气连接的关键部分,其质量直接关系到整个设备的性能与可靠性。而沉铜工艺,作为线路板制造过程中的核心环节之一,对线路板的电气性能和机械性能有着举足轻重的影响。其中,沉铜时间更是一个不容忽视的关键参数,它不仅决定了铜层的厚度和均匀性,还与生产效率、成本控制等方面密切相关。

沉铜的主要目的是在线路板的孔壁和表面形成一层均匀且具有良好导电性的铜层,以实现各层之间的电气连接。沉铜时间过短,铜层厚度不足,会导致线路电阻增大,信号传输过程中的损耗增加,严重时甚至可能出现断路,影响整个线路板的正常工作。例如,在一些对信号传输要求极高的高频线路板中,若铜层厚度未达到要求,信号的衰减和失真将较大地降低系统的性能。

相反,若沉铜时间过长,铜层过厚,虽然在一定程度上能保证良好的导电性,但也会带来一系列问题。一方面,过厚的铜层会增加线路板的重量和成本;另一方面,可能导致铜层与基板之间的内应力增大,在后续的加工或使用过程中,容易出现铜层开裂、剥离等现象,同样会影响线路板的可靠性。

沉铜时间的控制对铜层的均匀性和附着力也有着重要影响。合适的沉铜时间能够确保铜离子在孔壁和表面均匀沉积,形成致密、均匀的铜层结构。这样的铜层不仅具有良好的导电性,还能与基板紧密结合,具备较强的附着力。而如果沉铜时间不合理,可能会导致铜层在某些部位沉积过多,而在另一些部位沉积不足,出现厚度不均匀的情况。这种不均匀的铜层不仅会影响线路板的电气性能,还可能因局部应力集中,降低铜层与基板之间的附着力,在受到外力作用或环境变化时,容易发生铜层脱落,从而引发线路板故障。

沉铜液中含有多种成分,如铜盐、还原剂、络合剂等,这些成分的浓度及其相互比例对沉铜反应速率有着直接影响。一般来说,铜盐浓度越高,沉铜反应速率越快,所需的沉铜时间可能相应缩短;但如果铜盐浓度过高,可能会导致反应过于剧烈,难以控制,反而影响铜层质量。还原剂的浓度也同样重要,它决定了铜离子还原成金属铜的能力。若还原剂浓度过低,反应速度缓慢,沉铜时间会延长;而浓度过高,则可能引发副反应,产生铜粉等杂质,影响沉铜效果。此外,络合剂的作用是稳定铜离子,调节沉铜液的稳定性和反应速率,其浓度的变化也会间接影响沉铜时间。

温度是影响化学反应速率的重要因素之一,沉铜反应也不例外。通常情况下,温度升高,沉铜反应速率加快,沉铜时间可以缩短。然而,温度过高也会带来一些负面影响。一方面,过高的温度可能导致沉铜液的稳定性下降,引发溶液自分解,产生铜粉等杂质,这些杂质会附着在铜层表面,影响铜层的质量和外观;另一方面,温度过高还可能使孔壁和基板材料受到热损伤,降低线路板的机械性能。因此,在实际生产中,需要严格控制沉铜反应的温度,根据沉铜液的特性和工艺要求,选择一个既能保证合适的沉铜速率,又能确保铜层质量和线路板性能的更佳温度范围。一般来说,常见的沉铜工艺温度范围在25℃-35℃之间。

线路板材质与结构

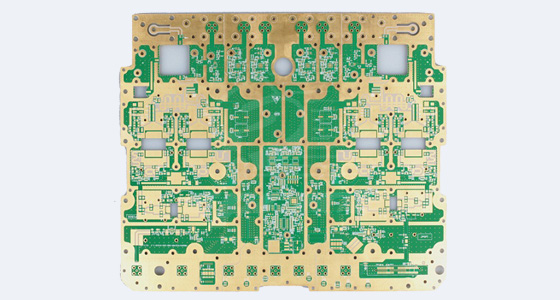

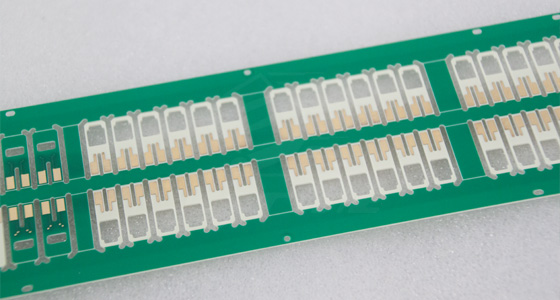

不同材质和结构的线路板对沉铜时间也有不同的要求。例如,普通的刚性线路板和柔性线路板,由于其基板材料的性质不同,在沉铜过程中的反应活性和对铜层的吸附能力也有所差异。柔性线路板的基板材料通常较薄且柔软,对温度和化学药品的耐受性相对较低,因此在沉铜时需要更加温和的条件,沉铜时间可能会相对较长,以确保铜层能够均匀、牢固地沉积在基板上,同时避免对基板造成损伤。

此外,线路板的层数、孔径大小以及孔的纵横比等结构参数也会影响沉铜时间。层数较多的线路板,由于孔的深度增加,铜离子在孔内的扩散阻力增大,需要更长的时间才能使铜层均匀沉积到孔的底部;孔径较小或孔的纵横比较大的线路板,同样存在铜离子扩散困难的问题,为了保证孔内铜层的质量,也需要适当延长沉铜时间。

为了获得更佳的沉铜效果,需要对沉铜工艺参数进行精确控制。首先,要根据线路板的材质、结构以及所需的铜层质量要求,优化沉铜液的成分和浓度。通过实验和生产经验积累,确定不同类型线路板的更佳沉铜液配方,并在生产过程中严格监控各成分的浓度变化,及时进行调整。其次,要精确控制沉铜反应的温度,采用高精度的温度控制系统,确保温度波动在允许的范围内。同时,还可以通过调整搅拌速度等方式,改善沉铜液的流动性,促进铜离子的均匀分布,提高沉铜反应的效率和均匀性。

随着科技的不断进步,越来越多先进的设备和技术应用于线路板沉铜工艺中,有助于实现对沉铜时间的精准控制和铜层质量的提升。例如,采用先进的自动化沉铜设备,能够实现对沉铜过程的全程监控和自动化操作,减少人为因素对沉铜时间和质量的影响。一些设备还具备在线检测功能,可以实时监测铜层的厚度和均匀性,并根据反馈信息自动调整沉铜时间和工艺参数。此外,新型的沉铜技术,如脉冲沉铜、水平沉铜等,相比传统的垂直沉铜技术,在提高铜层质量和控制沉铜时间方面具有明显优势。脉冲沉铜通过周期性地施加脉冲电流,能够改善铜层的结晶结构,提高铜层的致密性和均匀性,同时可以在一定程度上缩短沉铜时间;水平沉铜则适用于一些特殊结构的线路板,能够有效解决孔内铜层沉积不均匀的问题,并且具有沉铜时间短、生产效率高的特点。

建立完善的质量检测与反馈机制是优化沉铜时间的重要保障。在生产过程中,要对每一批次的线路板进行严格的质量检测,包括铜层厚度、均匀性、附着力等关键指标的检测。通过对检测数据的分析,及时发现沉铜时间控制中存在的问题,并找出原因。例如,如果发现铜层厚度不足,可能是沉铜时间过短或者沉铜液成分、浓度出现了偏差;如果铜层均匀性不好,可能与沉铜时间、温度控制以及设备的搅拌效果等因素有关。根据分析结果,及时调整沉铜工艺参数或设备运行状态,形成一个良性的反馈循环,不断优化沉铜时间,提高线路板的质量稳定性。

总之,沉铜时间在线路板沉铜工艺中是一个至关重要的参数,它对铜层质量、线路板性能以及生产效率都有着深远的影响。通过深入了解影响沉铜时间的因素,并采取有效的优化策略,如精确控制工艺参数、应用先进设备与技术以及建立质量检测与反馈机制等,能够实现对沉铜时间的精准控制,从而生产出高质量、高性能的线路板,满足现代电子设备不断发展的需求。

2025.06.09

2025.06.09

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP