2025.06.20

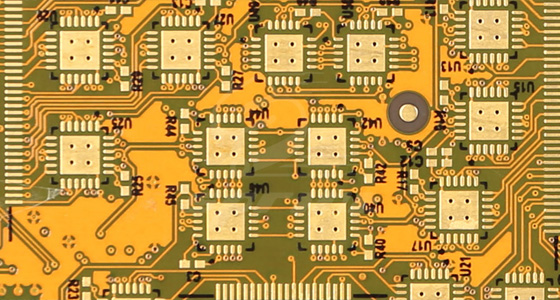

2025.06.20PCB板的制造流程中,压合工序是决定产品质量的核心环节之一。它通过将多层基板与铜箔在特定条件下紧密结合,形成具备复杂电路功能的整体结构。而在这一过程中,温度与压力的精准控制如同“左右手”,直接影响着层间结合强度、尺寸稳定性以及电气性能。深入理解两者的作用机制与协同关系,对提升多层PCB板的可靠性具有重要意义。

温度在多层PCB板压合中扮演着“催化剂”的角色,其核心作用是促使基板中的树脂发生固化反应,并实现各层材料的紧密黏结。当压合温度达到树脂的玻璃化转变温度时,固态树脂逐渐软化成熔融状态,具备流动性,能够填充基板与铜箔之间的微小间隙,排除界面空气,为层间结合奠定基础。随着温度持续升高至固化反应温度,树脂分子链发生交联反应,从黏流态逐渐转变为固态,从而形成坚硬且稳定的胶层,将各层材料永久黏合。

温度曲线的合理性直接决定压合质量。若升温速率过快,树脂可能因局部过热而提前固化,导致流动性不足,无法充分填充间隙,形成气泡或空洞;若升温过慢,则会延长压合周期,降低生产效率,还可能因树脂过度流动造成线路偏移。保温阶段的温度控制同样关键,需确保树脂固化反应完全,若温度不足或保温时间过短,树脂固化不充分,层间结合力会大幅下降,后续使用中易出现分层现象;若温度过高,则可能导致树脂分解,产生挥发性气体,破坏层间结构。

压力是确保多层PCB板各层材料紧密接触的核心参数,其作用体现在两个维度:一是消除材料间的间隙,迫使熔融状态的树脂充分浸润铜箔表面和基板纤维,增强界面黏结力;二是抑制树脂固化过程中产生的气泡,将挥发物及时排出,避免在层间形成缺陷。

压力的施加需与温度变化协同配合。在树脂处于熔融状态时,需逐步施加压力,使树脂在压力作用下均匀流动,填充线路之间的空隙;当树脂进入固化阶段后,压力需保持稳定,防止因树脂收缩产生微裂纹。若压力不足,树脂无法充分填充间隙,层间易出现空洞,导致导通不良或机械强度下降;若压力过大,则可能造成基板变形、线路间距缩小,甚至引发短路风险,尤其对细线路多层板影响更为显著。

多层PCB板压合的理想效果,依赖于温度与压力的精准匹配。在压合初期,温度率先升高使树脂软化,此时压力需缓慢增加,避免因树脂未充分流动而导致局部受力过大;当树脂进入最佳流动状态时,压力需达到设定值,确保材料紧密贴合;在树脂固化阶段,温度保持稳定的同时,压力需维持至固化反应完成,防止层间因收缩产生间隙。

两者的协同失衡会直接导致缺陷产生。例如,若温度达到树脂流动峰值时压力未及时跟上,会因树脂流动性不足形成空洞;若压力过早施加而温度未达标,硬脆的树脂可能被压碎,造成层间损伤。因此,压合工艺中需根据基板材料特性(如树脂类型、玻璃纤维含量)制定对应的温压曲线,实现“温度驱动流动、压力保障结合”的动态平衡。

多层PCB板的压合温压参数并非固定值,需根据产品需求与材料特性灵活调整。基板类型是核心影响因素:环氧树脂基板与聚酰亚胺基板的固化温度差异显著,前者通常在150-180℃范围,后者则需200℃以上的高温,对应的压力参数也需相应调整。

线路密度与板厚同样关键。高密度多层板的线路间距小,树脂流动空间有限,需采用较低的压力和更平缓的升温曲线,防止线路变形;厚板压合则需更高的压力和更长的保温时间,确保内层树脂充分固化。此外,铜箔厚度、层数也会影响热传导效率,进而需要对温度曲线进行微调,避免因各层受热不均导致固化程度不一致。

实现温度与压力的精准控制,需要硬件设备与工艺管理的双重保障。生产设备方面,现代化压合机需具备高精度温控系统,确保加热板各区域温差控制在±2℃以内,同时配备压力反馈装置,实现实时压力调节。工艺管理上,需通过试生产验证温压曲线的合理性,采用切片分析等手段检测层间结合状态,不断优化参数。

全过程监控体系同样重要。在压合过程中,通过传感器实时采集温度、压力数据,与标准曲线对比,一旦出现偏差立即报警并自动调整。生产完成后,对成品进行热冲击测试、剥离强度测试等可靠性验证,确保温压控制效果满足要求。

多层PCB板的压合工艺中,温度与压力如同精密仪器的“双轴”,其协同控制水平直接决定产品的可靠性。随着电子设备向高密度、薄型化发展,对温压参数的控制精度提出了更高要求。只有深入理解两者的作用机制,结合材料特性与产品需求优化工艺,才能生产出满足高端电子领域需求的多层PCB板。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP