2025.07.17

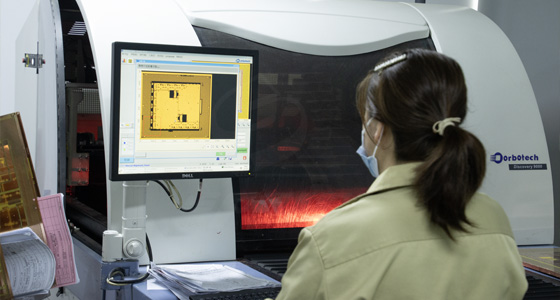

2025.07.17电池管理系统作为保障电池安全、优化电池性能的核心组件,其重要性不言而喻。而印刷电路板则是BMS实现各项功能的关键载体,对BMS的性能表现起着决定性作用。深圳市普林电路有限公司,凭借在PCB制造领域多年的深耕与积累,在BMS电池PCB板制造方面展现出优越的专业优势。

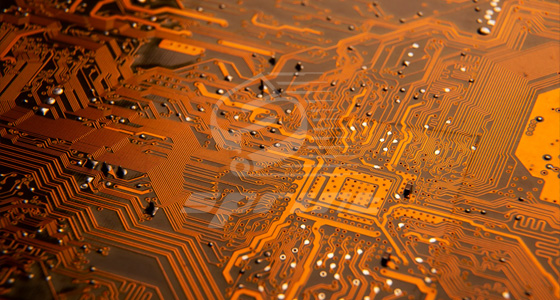

新能源汽车的使用环境复杂多变,BMS需在极端温度、湿度以及持续振动等恶劣条件下稳定运行。这就要求PCB板在材料选择上极为严苛,其热膨胀系数必须与电子元件精准匹配,以防止在高温环境下焊点开裂、线路断裂;在低温环境中,材料需保持一定柔韧性,降低损坏风险。同时,车辆行驶过程中的振动考验着PCB的机械强度和焊点可靠性,任何细微松动都可能引发严重故障。深圳普林电路在材料筛选上严格把关,与国内外优质供应商紧密合作,确保所选用的基板材料具备出色的稳定性和适应性,从源头保障PCB板的高可靠性。

BMS精确测量电池电压、电流等参数,对电池状态进行精准评估与控制,这要求PCB上的测量电路具备极高精度。例如,测量电池组中每节电池电压时,测量误差需控制在毫伏级别。深圳普林电路在PCB布线上采用先进的信号隔离与抗干扰技术,有效减少电磁干扰,确保信号传输的准确性,满足BMS高精度测量的需求。同时,在复杂的电池均衡控制方面,深圳普林电路通过合理布局均衡电路元件,优化散热,保障均衡电路长时间稳定工作。

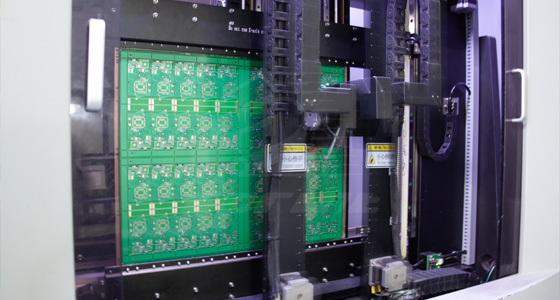

随着BMS功能不断丰富,如电池状态监测、故障诊断、通信等功能集成于一体,PCB板需在有限空间内集成更多电子元件和功能模块,这大大增加了布线难度和信号干扰风险。深圳普林电路凭借丰富的制作经验和先进设备,实现了高密度元件布局下的高效布线,通过合理规划电源分配网络,确保各模块稳定供电。此外,针对高集成度PCB工作时产生的大量热量,深圳普林电路采用高导热系数的PCB基材,结合优化的散热通道,有效解决散热难题,保障BMS稳定运行。

新能源汽车内部电磁环境复杂,BMS的PCB既要抑制内部不同电路模块间的电磁干扰,又要抵御来自外部如车辆电机、无线通信设备等的干扰。深圳普林电路在PCB制作过程中,通过合理布局、屏蔽和滤波等措施,如将功率电路与敏感电路分开布局,使用金属屏蔽罩对敏感电路进行屏蔽,在电源和信号线路上添加滤波电路等,有效提升PCB的电磁兼容性。

2025.07.17

2025.07.17

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP