2025.06.20

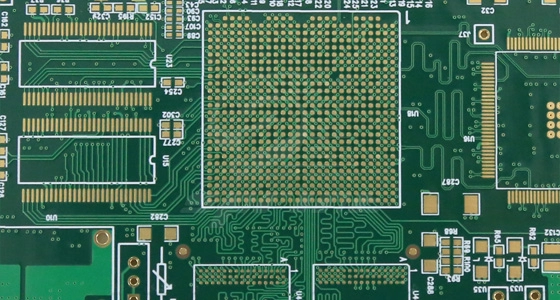

2025.06.20电路板的布线密度成为制约性能的关键瓶颈。0.15mm机械盲埋孔板凭借其微小孔径的特点,在多层电路板中搭建起高效的层间连接通道,既解决了传统通孔占用布线空间的难题,又实现了信号的低损耗传输,成为高端电子设备的“血管系统”。

孔径精度与一致性:0.15mm的机械盲埋孔并非简单的小孔加工,而是需要在多层基板上实现孔径公差控制在±0.01mm以内的高精度加工。这种严苛的精度保证了孔壁与铜层的紧密结合,避免了因孔径偏差导致的信号传输不稳定。在实际生产中,每1000个孔的直径偏差不超过0.005mm,确保了批量生产时的性能一致性。

孔壁质量:采用高速数控钻孔设备加工的盲埋孔,孔壁粗糙度可控制在1.5微米以下,且无毛刺、无凹陷。光滑的孔壁能减少信号传输时的反射和损耗,尤其在10GHz以上的高频场景中,相比普通通孔,信号衰减可降低30%以上。同时,孔壁的铜层厚度均匀性(偏差<5%)保证了电流传导的稳定性,避免了局部过热现象。

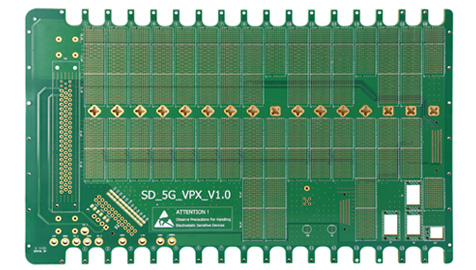

深度控制能力:盲孔的深度精度直接影响层间连接的可靠性。0.15mm机械盲埋孔能实现±0.02mm的深度控制,例如在6层板中,表层到第2层的盲孔深度需严格控制在0.2-0.24mm之间,既不能打穿内层线路,又要保证足够的连接面积。这种精准控制使得多层板的空间利用率提升40%以上。

材料兼容性:无论是FR-4环氧基板,还是高频材料如聚四氟乙烯,0.15mm机械盲埋孔技术都能实现稳定加工。通过调整钻孔参数(如转速20万转/分钟、进给速度5mm/s),可适配不同厚度的基板,确保在0.2-1.6mm厚度范围内均能获得理想的孔形。

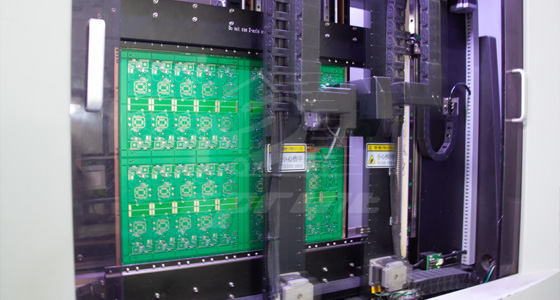

分步钻孔工艺:针对多层板的盲埋孔加工,采用“先钻后压”的分步工艺。先在单层基板上加工盲孔,经镀铜处理后,再与其他层压合形成整体,之后加工埋孔。这种工艺能避免一次性钻孔导致的孔位偏移,层间对位精度可达±0.03mm。

高压镀铜技术:为确保0.15mm小孔的孔壁铜层厚度达标(通常要求≥18微米),采用200A/dm²的高压镀铜工艺。通过添加专用光亮剂,使铜离子在孔内均匀沉积,避免出现“狗骨效应”(孔口铜层过厚)。镀铜后的孔电阻可控制在5毫欧以下,满足大电流传输需求。

激光预定位+机械钻孔复合技术:先用激光在基板上打出0.05mm的定位孔,再用机械钻头沿定位孔扩展至0.15mm。这种复合技术将孔位偏差控制在0.015mm以内,尤其适用于高密度引脚的BGA封装区域。在100mm×100mm的基板上,可实现每平方厘米100个盲埋孔的密集分布,且孔间无短路风险。

热应力测试验证:所有盲埋孔板需经过-55℃至125℃的冷热冲击测试(1000次循环),以及121℃、100%湿度的高压蒸煮测试(2小时)。测试后通过切片观察,孔壁与基板的剥离强度需保持在0.8N/mm以上,确保在极端环境下的连接可靠性。

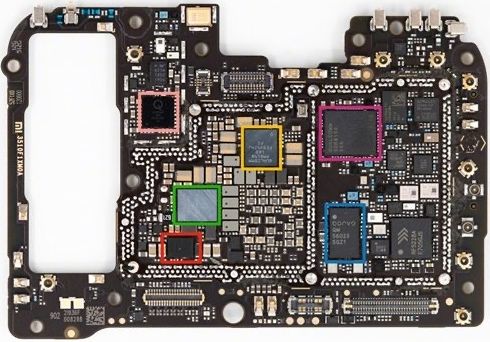

智能手机主板:在折叠屏手机中,0.15mm机械盲埋孔板能在70mm×100mm的空间内实现5000个以上的连接点,支持骁龙8Gen3等高端芯片的1600多个引脚引出。

工业机器人控制器:工业机器人的多轴控制器需要同时处理数十路传感器信号,0.15mm盲埋孔板的多层设置可将模拟信号、数字信号、电源线路分层布置,通过埋孔实现隔离。

医疗超声设备:超声探头的信号处理板需要将64路超声信号传输至主机,0.15mm盲埋孔能实现每路信号的独立屏蔽。在B超设备中,采用该技术后,图像信噪比提升15dB,细微病灶的检出率提高。

车载雷达模组:毫米波雷达的射频前端需要高密度布线,0.15mm盲埋孔可减少信号链路长度,降低插入损耗。

0.15mm机械盲埋孔板的价值,在于用毫米级的精度解决了电子设备“更密、更薄、更快”的核心诉求。随着3D封装、Chiplet等技术的发展,这种微小孔径的连接技术将成为高密度电路的标配,推动电子产业向更高集成度迈进。

2025.06.20

2025.06.20

2025.09.09

2025.09.09

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP