2025.06.20

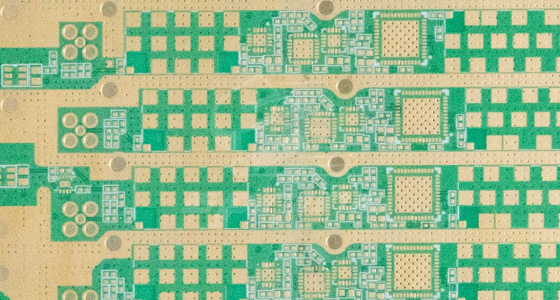

2025.06.20现代电子技术迅猛发展的浪潮中,高频通信领域对PCB材料的性能提出了极为严苛的要求。PTFE高频材料凭借其优越的特性,成为了高频PCB加工的理想之选,正推进着行业迈入全新的发展阶段。

PTFE高频材料之所以在众多PCB材料中脱颖而出,关键在于其出色的介电性能。相较于传统材料,PTFE的介电常数极低且稳定,这使得信号在传输过程中能够保持高度的完整性,有效降低信号损耗与延迟。在5G通信、卫星通信等高频应用场景下,低介电常数的PTFE材料能够确保信号快速、准确地传输,极大提升了通信质量与效率。

同时,PTFE具备很好的化学稳定性和耐高温性能。无论是面对复杂的化学环境,还是在高温、高湿等极端工况下,PTFE高频材料制成的PCB都能始终保持稳定的性能,为设备的长期可靠运行提供了坚实保障。这一特性使得PTFE高频材料在航空航天、军事国防等对可靠性要求极高的领域得到了广泛应用。

PTFE高频材料PCB加工的难点与挑战

然而,PTFE高频材料独特的物理化学性质也给PCB加工带来了诸多挑战。PTFE材料质地柔软,在钻孔和铣削过程中极易发生变形,这就要求加工设备具备极高的精度和稳定性,同时对刀具的选择和工艺参数的控制也极为严苛。为了避免材料变形,加工时需采用特殊的刀具,以较慢的速度进行操作,并且要严格控制每次加工的层数,例如对于0.8mm厚的PTFE板材,通常仅能两片堆叠进行钻孔。

PTFE材料的低表面能导致其与铜箔等导体的粘附性较差,这在PCB制造过程中是一个棘手的问题。为了增强二者之间的粘附力,往往需要对PTFE材料表面进行特殊处理,如采用等离子体处理或化学蚀刻等方法,以确保铜箔能够牢固地附着在PTFE基板上,从而保证电路连接的可靠性。

此外,PTFE材料的热膨胀系数相对较高,在温度变化时,PCB容易出现尺寸变化和应力集中的情况,这可能会影响到电子元件的安装和性能。因此,在设计和加工过程中,需要充分考虑热膨胀因素,通过合理的布局设计和工艺优化来缓解热应力,确保PCB在不同温度环境下都能稳定工作。

为了攻克PTFE高频材料PCB加工的难题,行业内不断进行技术与工艺创新。在钻孔环节,采用高速、高精度的数控钻床,并搭配专用的硬质合金钻头,通过精确控制钻孔参数,如转速、进给量等,能够有效减少材料变形和毛刺的产生。同时,在钻孔后对孔壁进行等离子清洗或化学蚀刻处理,不仅可以去除孔壁上的碎屑和杂质,还能改善孔壁表面的粗糙度,增强后续金属化处理时铜层与孔壁的结合力。

在铜箔与PTFE基板的贴合工艺上,研发出了多种先进的方法。例如,采用特殊的胶粘剂和高温高压层压技术,在保证PTFE材料性能不受影响的前提下,显著提高了铜箔与基板之间的粘附强度。此外,通过优化线路设计和采用多层板结构,能够更好地分散热应力,降低热膨胀对PCB性能的影响。

在表面处理方面,针对PTFE材料的特性,开发出了诸如化学镀镍金、有机可焊性保护膜等适合的表面处理工艺,这些工艺不仅能够保护铜线路免受氧化和腐蚀,还能提高PCB的可焊性,确保电子元件的可靠焊接。

凭借其优异的性能,PTFE高频材料PCB在众多领域得到了广泛应用。在通信领域,5G基站的建设离不开PTFE高频PCB。5G通信的高频、高速特性对信号传输的稳定性和准确性要求极高,PTFE高频材料PCB能够满足这一需求,有效保障基站与移动终端之间的高效通信。同时,在卫星通信系统中,PTFE高频材料PCB也发挥着关键作用,其出色的耐环境性能和信号传输性能,确保了卫星与地面站之间的稳定通信,为全球通信网络的覆盖提供了有力支持。

在汽车电子领域,随着智能驾驶技术的飞速发展,车载雷达、通信模块等对高频PCB的需求日益增长。PTFE高频材料PCB能够在复杂的汽车电磁环境中,实现高精度的信号传输,为自动驾驶系统的环境感知、决策控制等功能提供可靠的数据支持,助力汽车向智能化、网联化方向发展。

此外,在航空航天、国防等高端领域,PTFE高频材料PCB更是不可或缺。在航空航天设备中,它能够承受极端的温度、压力和辐射环境,保证设备在高空、太空等恶劣条件下的稳定运行。在军事装备中,PTFE高频材料PCB的高性能和高可靠性,为雷达、通信、电子对抗等系统提供了坚实的硬件基础,提升了武器装备的作战效能。

PTFE高频材料PCB加工正处于一个机遇与挑战并存的关键时期。通过不断攻克加工难题,持续创新技术与工艺,PTFE高频材料PCB必将在未来的电子信息领域发挥更为重要的作用,为推动各行业的数字化、智能化发展贡献巨大力量。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP