2025.08.18

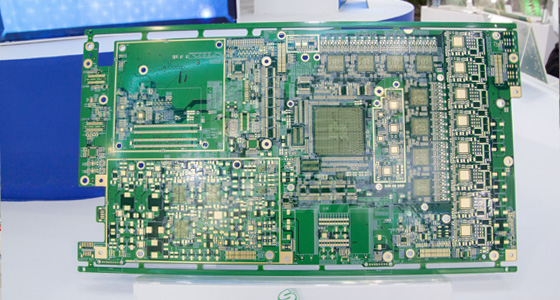

2025.08.18在分布式光伏系统中,光伏微型逆变器电路板是实现太阳能高效转化与稳定输出的关键部件。它如同微型逆变器的“神经网络”,连接着光伏组件与电网,既要完成电能形式的转换,又要保障整个系统在复杂环境下的可靠运行,其性能直接决定了光伏系统的发电效率与安全水平。

光伏微型逆变器PCB板的构成围绕“高效电能处理”展开,各电路模块分工明确且紧密配合。其中,功率转换电路区域是核心,通过特定的电路拓扑,承担将光伏组件产生的直流电转化为符合电网标准交流电的功能,这一过程需依托精准的电路布局实现电压与电流的稳定调控,确保电能质量达标。

采样与检测电路区域承担“感知”功能,预留传感器接口并配套电路,用于实时采集光伏组件输出参数、PCB板自身温度数据以及电网接入状态,为后续运行调节提供信号依据,比如当光伏组件输出功率波动时,该区域能第一时间捕捉变化,传递准确调节信号。

控制与驱动电路区域则是“决策与执行中枢”,预留微控制器或数字信号处理器安装位置,搭配周边辅助电路,可根据采样电路传来的数据,按预设算法生成控制指令,驱动功率转换电路调整工作状态。同时,该区域还设有通信接口电路,实现数据上传与远程监控,让运维人员实时掌握PCB板运行情况。

此外,保护电路区域是PCB板的“安全屏障”,包含过压、过流、过温及孤岛效应保护等电路。当电网出现异常(如电压骤升骤降)或PCB板自身温度过高时,保护电路能迅速触发保护机制,切断危险回路或调整运行参数,避免PCB板损坏与安全事故发生。

光伏微型逆变器PCB板的加工过程对精度、工艺稳定性要求极高,每一个环节的把控都直接影响最终性能,需经过多道精细工序协同完成,全程聚焦PCB板本身的制造与处理。

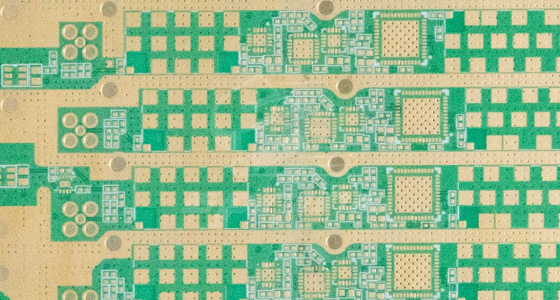

加工的第一步是基板选择,需结合光伏系统户外运行特性,挑选具备耐高低温、抗腐蚀、绝缘性强且散热性能优异的PCB基板。常见基板材料优先考虑在长期高温环境下保持结构稳定,同时具备良好机械强度,避免因户外环境变化导致基板变形或性能衰减。选定基板后,需进行预处理:先通过化学清洗工艺去除基板表面油污、杂质,再采用机械打磨提升表面粗糙度,增强后续线路与基板的结合力,为线路制作打下良好基础。

线路制作是PCB板加工的核心环节,需通过光刻技术将做好的电路图形精准转移到基板表面。首先在基板表面均匀涂覆光刻胶,利用专业设备控制涂覆厚度与均匀度,确保光刻效果;随后通过曝光机将电路图形精准投射到光刻胶上,严格控制曝光时间与强度,保证图形清晰度;接着进行显影工艺,去除未曝光的光刻胶,使基板表面呈现清晰的电路图形轮廓;最后采用电镀工艺,在图形区域沉积金属层(通常为铜),形成导电线路,过程中需精准控制电镀电流与时间,确保线路厚度均匀、导电性能稳定,避免因线路偏差导致模块间信号传输故障。

为实现PCB板不同层之间的电路连接,需进行钻孔与孔金属化处理。首先根据要求,使用高精度数控钻孔机在基板指定位置钻孔,严格控制孔径大小与孔位精度,确保孔洞位置与后续元件安装、层间连接需求匹配;钻孔完成后,通过化学沉铜工艺在孔壁沉积一层薄铜,再经过电镀加厚,使孔洞具备导电性能,实现不同线路层之间的电气连接,过程中需控制沉铜厚度与均匀度,避免出现孔壁无铜、铜层脱落等问题,保障层间信号传输稳定。

为提升PCB板的耐腐蚀性、耐磨性及焊接可靠性,需进行表面处理。常见工艺包括沉金、镀锡、喷锡等:沉金工艺能在PCB板表面形成均匀的金层,具备优异的导电性与抗氧化性,适用于高精度电路区域;镀锡工艺则在表面形成锡层,成本较低且能有效防止铜层氧化;喷锡工艺通过热风整平,使表面形成平滑的锡铅合金层,增强耐磨损性。处理过程中需控制镀层厚度与均匀度,确保表面性能符合户外长期使用要求。

线路与表面处理完成后,需对PCB板进行成型加工。根据尺寸,使用数控冲床或激光切割设备将基板裁剪成所需形状,严格控制成型精度,确保尺寸误差在允许范围内;成型后进行边缘处理,去除板边毛刺、锐角,通过打磨或倒角工艺使边缘光滑,避免后续安装时因边缘尖锐损坏其他部件,同时提升PCB板整体机械稳定性。

加工全程需伴随多轮检测,保障PCB板质量。首先在各工序完成后进行专项检测:线路制作后通过光学检测设备检查线路是否存在短路、断路、线宽偏差等问题;钻孔后检测孔径、孔位精度;表面处理后检测镀层厚度与附着力。最终成品需进行电气性能测试,包括绝缘电阻测试、导通性测试等,验证电路功能是否正常;同时进行环境适应性预测试,模拟高温、低温、湿热等户外环境,检查PCB板在极端条件下的性能稳定性,确保每一块PCB板都符合光伏系统运行要求。

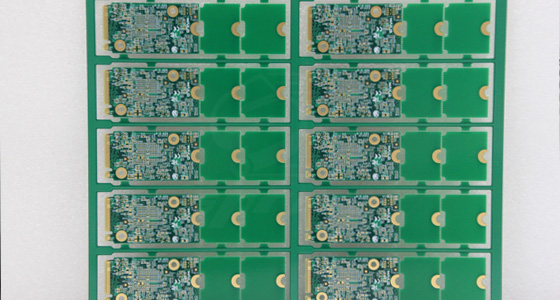

在分布式光伏系统中,光伏微型逆变器PCB板的应用价值主要体现在两个方面:一是提升系统发电效率,二是保障系统运行安全。

从发电效率来看,传统集中式逆变器需将多个光伏组件输出汇总后转换,若其中一个组件出现遮挡、故障,会影响整个组串输出功率;而微型逆变器与单个光伏组件对应,每个PCB板独立为组件电能转换提供支撑,依托精准的电路布局确保每个组件都工作在最大功率点,避免“木桶效应”导致的效率损失。

从运行安全来看,PCB板的保护电路至关重要。例如,当电网停电时,孤岛效应保护电路能迅速检测到电网失电状态,切断危险回路,避免向电网输送电能,保障维修人员安全;而过温保护电路则能在PCB板温度过高时,调整电路运行状态,防止PCB板因过热损坏。此外,PCB板上的通信电路可实时上传运行数据,运维人员能及时发现潜在故障(如线路老化、绝缘性能下降),提前进行维护,减少系统停机时间。

作为光伏微型逆变器的核心部件,光伏微型逆变器PCB板的技术进步与加工工艺升级,直接推动着分布式光伏系统的升级。从保障基础的电能转换,到通过精细加工提升效率与安全性,再到向智能化方向突破,它始终是光伏产业实现“平价上网”与“安全可靠”目标的重要支撑,未来也将在新能源领域发挥更关键的作用。

2025.08.18

2025.08.18

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP