2025.11.12

2025.11.12石油勘探领域,每一次地下资源的精准探测,都离不开仪器设备在极端环境下的稳定运行。深井探测场景中,温度常处于极高水平,普通电路板在此环境下易出现线路老化、信号失真、性能失效等问题,而石油勘探仪器耐高温PCB板,则成为保障探测数据精准、设备持续工作的核心载体。作为专业PCB加工企业,我们深耕耐高温板加工领域,以成熟工艺与严格品控,为石油勘探仪器筑牢“高温防护盾”。

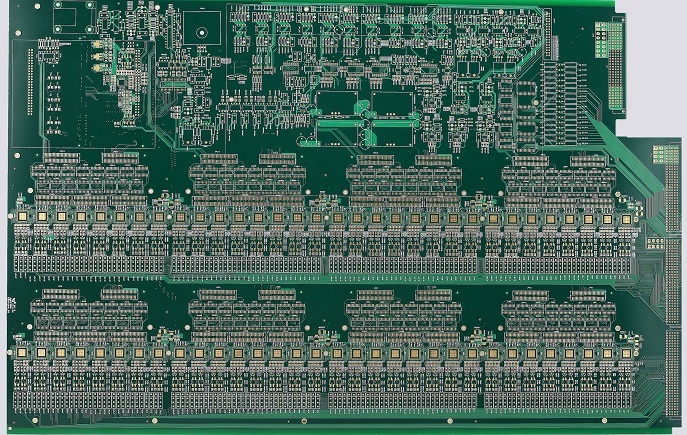

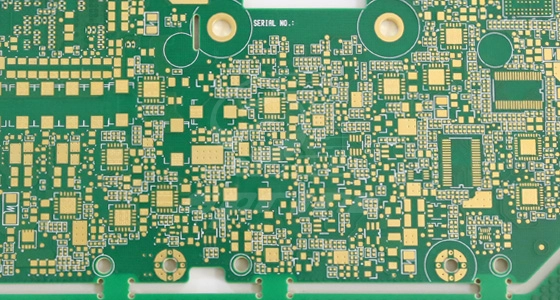

石油勘探仪器的工作环境具有“高温、高压、强振动”三大核心特点,这对PCB板的加工提出了远超普通民用产品的严苛标准。从加工角度看,首要满足的是耐高温基材的适配性——需选用高耐温等级的特种基材,这类基材在短期高温环境下仍能保持结构稳定,且具备优异的绝缘性能与抗化学腐蚀能力。同时,仪器内部空间紧凑,PCB板需在有限尺寸内实现高密度线路布局,这要求加工过程中精准控制线宽、线距,确保在高温环境下线路间不出现短路、漏电等风险。此外,勘探仪器常伴随频繁移动与井下振动,PCB板的抗剥离强度、焊点可靠性也需通过特殊加工工艺强化,避免因振动导致元件脱落或线路断裂。

在耐高温PCB板的加工过程中,我们围绕“稳定性、精准性、可靠性”三大目标,打造全流程工艺体系,攻克高温环境下的加工难点。

基材的预处理质量直接影响PCB板的最终耐温性能。针对特种基材,我们采用等离子体表面处理工艺——通过高能等离子体轰击基材表面,去除油污、氧化层等杂质,同时在表面形成微观粗糙结构,大幅提升基材与铜箔、阻焊层的结合力,确保在高温循环环境下仍能保持良好的附着效果,避免分层、脱落等问题。

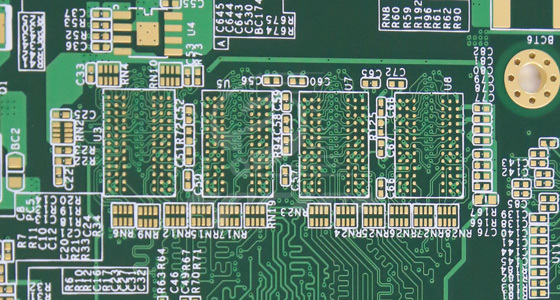

线路是PCB板传输信号的核心,高温环境下线路的精度与抗氧化性至关重要。我们采用高精度激光直接成像技术替代传统曝光工艺,能精准制作精细的线宽与线距,满足石油勘探仪器高密度信号传输需求。同时,在线路电镀环节,采用“镍-金”双层电镀工艺——底层镍层可增强线路的耐腐蚀性与耐磨性,顶层金层则具备优异的导电性与抗氧化性,即使在高温下长期工作,也能确保线路电阻稳定,保障信号传输的准确性与连续性。

阻焊层是PCB板的“保护层”,需在高温下保持绝缘性与附着力。我们选用阻焊喷涂机,通过全流程精细化控制,确保阻焊层厚度均匀,无气泡、针孔等缺陷。固化过程采用分段升温工艺,使阻焊层充分交联固化,在高温环境下仍能保持良好的绝缘性能。

石油勘探仪器的可靠性直接关系到勘探作业的安全与效率,因此我们建立了覆盖“原材料-加工过程-成品”的全流程质量管控体系,确保每一块耐高温PCB板都符合严苛标准。

在原材料管控环节,所有基材、铜箔、阻焊油墨等均来自行业知名品牌,并要求供应商提供权威耐温性能检测报告,每批次原材料入库前需进行抽样测试,验证基材的耐温稳定性、阻焊油墨的耐高温冲击能力等关键指标。

加工过程中,设置多道在线检测节点:线路制作后采用AOI设备检测线路缺陷,更好的避免线路偏差、短路等问题;阻焊层固化后进行耐温性、绝缘性抽样测试,确保防护效果达标。成品环节,则进行全面性能检测,包括高温循环测试、高温老化测试、振动测试等,所有检测数据实时记录,形成可追溯的质量档案,确保不合格产品绝不流入市场。

经过专业加工的耐高温PCB板,已广泛应用于石油勘探领域的测井仪、随钻测量仪、地层测试仪器等核心设备中,为仪器在极端环境下的稳定运行提供坚实支撑。例如,某油田使用搭载我司耐高温PCB板的随钻测量仪,在井下高温、高压环境中可连续长时间工作,仪器信号传输准确率高,较使用普通PCB板的设备故障率显著降低,大幅减少了井下作业停机时间,提升了勘探效率。

2025.11.12

2025.11.12

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP