2025.06.24

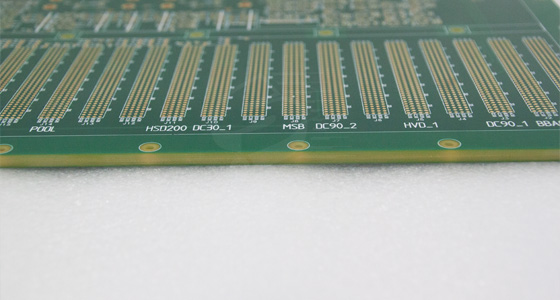

2025.06.24高频混压板因集成了不同特性的基材,需在高频信号传输、机械强度、成本控制间找到平衡,而层压工艺作为决定其结构完整性与电气性能的核心环节,直接影响产品表现。目前主流的高频混压板层压工艺主要包括“传统热压层压”“真空层压”“分步层压”三类,三类工艺在流程、压力与温度控制、适配场景上各有侧重,需结合高频混压板的基材组合、层数、性能要求进行针对性选择。

高频混压板的核心矛盾在于“基材特性差异”——不同基材的热膨胀系数、玻璃化转变温度、导热性差异较大,例如PTFE基材的CTE远高于FR-4,若层压工艺控制不当,易出现层间分离、翘曲、气泡等问题;同时,高频信号传输对“层间结合力”与“介质均匀性”要求极高,层间空隙或胶黏剂分布不均会导致信号损耗增加,影响传输效率。因此,高频混压板的层压工艺需满足三大核心需求:一是精准控制温度与压力,平衡不同基材的形变差异;二是确保层间无气泡、无空隙,保障介质一致性;三是避免基材因工艺参数不当出现性能劣化。

这一需求背景下,传统单一的层压工艺已无法适配高频混压板的复杂性,不同层压工艺的逻辑差异,本质是对“基材兼容性”“性能稳定性”“生产效率”三者的取舍。

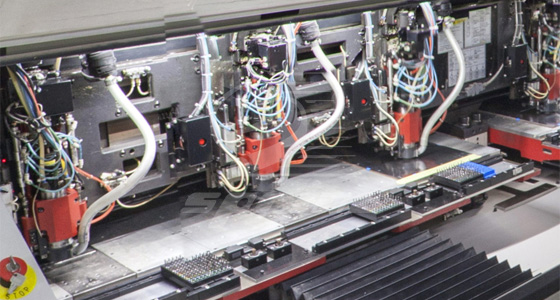

传统热压层压工艺是高频混压板领域应用较早的工艺,其核心逻辑是通过“平板热压机”施加均匀压力与温度,使基材间的胶黏剂融化、流动,从而实现层间结合。该工艺的流程相对简单:先将不同基材按顺序堆叠,放入热压机中,在设定温度(通常根据基材Tg调整)与压力下保温保压一段时间,待胶黏剂完全固化后冷却脱模。

优势:工艺成熟度高,设备成本低,生产效率高,适合基材组合差异较小的高频混压板。由于压力与温度控制体系完善,可批量生产中低层的高频混压板,且层间结合力稳定,良品率较高。

劣势:对基材特性差异的兼容性较差。若高频混压板中包含CTE差异大的基材,传统热压的“统一温度-压力”模式易导致基材因热形变不一致出现翘曲;同时,热压过程中基材间的空气难以完全排出,可能在层间形成微小气泡,影响高频信号传输的稳定性。

适配场景:中低层高频混压板、基材组合差异小(如以FR-4为主体,局部搭配低损耗基材)、对成本敏感且信号频率中等(如1-10GHz)的场景,如消费电子中的无线模块、常规工业传感器。

真空层压工艺针对传统热压“排气难”的痛点,在层压过程中引入“真空环境”,通过抽离层压腔内的空气,减少基材间的气泡产生,同时优化温度与压力的传导效率。其流程特点是:将基材堆叠体放入真空层压腔,先抽真空至设定负压值,再逐步升温升压,使胶黏剂在无空气干扰的环境下流动固化,冷却阶段仍保持一定真空度,避免降温过程中空气重新进入层间。

优势:一是排气效果优异,层间气泡率极低,能保障高频信号传输的介质均匀性,适配10GHz以上的高频场景;二是真空环境下温度与压力分布更均匀,可减少因局部压力不均导致的基材损伤,对PTFE、陶瓷等脆性或低Tg基材的兼容性更强;三是能适配多层高频混压板(10层以上),层间厚度公差更小。

劣势:设备投资成本高于传统热压,生产周期较长(真空抽取与控温升压过程需精准控制节奏),且对真空腔的密封性要求极高,若密封失效易导致批量不良。此外,针对基材CTE差异过大的组合(如PTFE与金属基板),仅靠真空环境仍难以完全消除翘曲风险,需额外搭配缓冲材料。

适配场景:高层高频混压板、信号频率高(10GHz以上)、基材组合复杂(如PTFE+陶瓷+FR-4)、对层间质量要求严苛的场景,如通信设备中的基站天线板、卫星导航模块、毫米波雷达基板。

分步层压工艺是针对“极端基材差异”的定制化工艺,其核心逻辑是“分阶段层压”——将高频混压板的基材按特性分为若干组(如高CTE组、低CTE组、脆性基材组),先对每组进行单独层压,形成“子基板”,再通过优化的温度-压力参数将子基板组合层压,逐步实现整体结构的拼接。例如,先将PTFE基材单独层压成子基板(控制较低温度避免形变),再将FR-4基材与半固化片层压成另一子基板,最后将两个子基板在适配双方特性的参数下进行层压。

优势:对基材特性差异的兼容性强,可处理传统热压与真空层压难以适配的组合(如PTFE+金属基板、陶瓷+FR-4+聚酰亚胺);通过分段控温控压,能更大限度保护各基材的原有性能,避免因一次性层压导致的基材劣化(如陶瓷基材的开裂、PTFE介电常数偏移);同时,分步层压可灵活调整各子基板的工艺参数,便于针对局部区域(如信号传输区、机械支撑区)优化性能。

劣势:工艺复杂度高,对生产流程的管控要求严格(需精准控制各子基板的尺寸公差,避免组合层压时出现错位);生产周期长,成本也高,不适合批量生产,更多用于定制化、小批量的高端高频混压板。

适配场景:基材组合极端差异(如高CTE与低CTE基材混合、脆性与柔性基材混合)、定制化需求强、小批量生产的高端场景,如航空航天领域的特种通信板、医疗设备中的高频诊断模块、工业电子中的抗恶劣环境基板。

高频混压板层压工艺的选择,本质是对“性能需求、成本预算、生产规模”三者的优先级排序:

若成本优先,且基材组合简单、信号频率中等,传统热压层压是性价比之选;若性能优先,信号频率高且层间质量要求严,即便成本较高,真空层压仍是必要选择;若基材兼容性优先,面对极端差异的基材组合,且为定制化小批量生产,分步层压是唯一可行方案。

值得注意的是,实际生产中部分厂家会结合三类工艺的优势进行“混合优化”,例如先通过分步层压处理差异最大的基材组,再通过真空层压实现子基板的拼接,以平衡兼容性与性能。而像深圳普林电路这类深耕高频PCB领域的企业,也会根据客户的具体需求(如信号频率、基材组合、量产规模),定制化选择或优化层压工艺,确保高频混压板既满足电气性能要求,又符合成本与交付周期预期。

对于高频混压板的生产而言,不存在“绝对最优”的层压工艺,只有“适配”的选择——明确核心需求,理解各工艺的优劣势边界,才能让层压工艺真正成为高频混压板性能的“加分项”,而非“短板”。

2025.06.24

2025.06.24

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP