2025.06.20

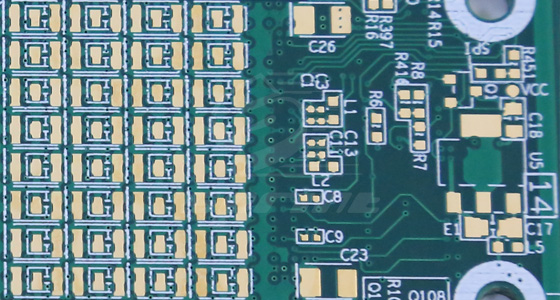

2025.06.20医用设备PCB板是医疗诊断、生命支持、患者监控等核心设备的“核心神经”,其洁净程度直接决定设备运行稳定性、患者使用安全及长期使用寿命。医疗场景的特殊性,要求PCB板不仅要避免线路短路、信号干扰等常规问题,更需抵御消毒环境、人体接触等特殊场景下的风险。因此,建立科学严谨的医用设备PCB板清洗标准,成为医疗电子制造环节不可忽视的关键环节。下面从清洗目标、核心标准、检测规范及合规要求四大维度,梳理医用设备PCB板清洗的核心准则,并结合专业制造商实践案例,解析标准落地的关键路径。

不同于消费类电子PCB板,医用设备PCB板的清洗需围绕医疗场景的特殊需求,实现多维度目标:

消除安全隐患:彻底清除焊接残留的助焊剂、焊锡渣、金属杂质等污染物,避免这些物质在潮湿、高温的医疗环境中引发线路腐蚀、漏电,甚至设备短路,保障患者与医护人员的用电安全。

保障设备稳定性:清洗后的PCB板需具备稳定的绝缘性能,防止因污染物导致的绝缘失效,确保医疗设备在长期运行中(如连续工作的监护仪、高频运转的诊断设备)信号传输准确、功能不中断。

适配医疗环境耐受性:部分医用设备需频繁接触消毒水、生理盐水等化学物质,清洗后的PCB板需能抵御这些物质的侵蚀,避免污染物与消毒剂发生反应,影响设备性能或产生有害物质。

支撑后续工艺可靠性:清洗后的PCB板表面需无损伤、无清洗剂残留,确保后续元器件焊接、涂层封装等工艺顺利进行,同时满足医疗设备高低温循环、湿热老化等可靠性测试要求,避免因清洗不当导致后续环节出现问题。

医用设备PCB板清洗需遵循“适配性、安全性、稳定性”原则,核心标准覆盖工艺选择、材料要求、操作规范三大维度,确保清洗效果符合医疗级要求:

清洗工艺需根据医用PCB板的材质(如常规FR4基材、高频专用基材)、结构(如高密度互联HDI结构、盲埋孔、阶梯槽)及元器件类型定制,核心要求包括:

工艺适配性:针对普通结构的PCB板,可采用喷淋清洗方式,通过高压水流清除表面污染物,同时避免压力过高导致PCB板变形;针对盲埋孔、微小孔径等复杂结构,需采用超声清洗,利用超声波振动深入缝隙清除残留,同时控制振动强度,防止损伤线路;针对高精度、高敏感的PCB板,需采用真空清洗,在无气泡环境下实现深度清洁,避免空气泡附着导致残留。

温度与时间管控:清洗过程中需控制温度与时间,避免高温损伤PCB板基材或元器件,同时确保清洗时间充足,彻底清除污染物;清洗后的干燥环节,需根据PCB板耐热性设定温度,确保干燥彻底,避免水分残留引发氧化或绝缘问题。

医用设备PCB板的清洗剂需同时满足“清洗效果”与“医疗级安全”,禁止使用含重金属、挥发性有毒物质的试剂,核心要求包括:

安全性:优先选择中性水基清洗剂,避免酸性或碱性清洗剂腐蚀PCB板线路与基材;若需使用溶剂型清洗剂,需选择医用级纯度的试剂(如异丙醇、乙醇),确保无毒性、无刺激性,且易挥发、无残留,不会对医疗环境或人体造成影响。

环保性:清洗剂需符合RoHS、REACH等环保法规,避免含有害物质,同时减少清洗过程中挥发性有机化合物的排放,符合绿色生产要求,避免对环境造成负担。

清洗效果需通过“外观+性能”双重检测验证,确保每一块医用PCB板均符合洁净度要求,核心检测项目包括:

外观检测:采用高倍显微镜或自动光学检测设备,检查PCB板表面是否存在可见残留、焊锡渣、划痕或腐蚀痕迹,确保线路边缘整齐、无氧化变色,无肉眼可见的污染物。

绝缘性能检测:在模拟医疗设备使用的湿热环境中,测试PCB板表面相邻线路间的绝缘电阻,确保绝缘性能稳定,避免因污染物导致绝缘失效,引发漏电风险。

污染物残留检测:通过专业设备检测PCB板表面离子污染物、颗粒污染物及清洗剂残留,确保离子污染物含量极低,颗粒污染物控制在微米级以下(根据设备应用场景调整精度),且无清洗剂残留,避免影响后续工艺或设备性能。

可靠性验证:将清洗后的PCB板进行高低温循环、湿热老化等可靠性测试,观察是否出现线路故障、绝缘下降等问题,验证清洗效果对PCB板长期性能的影响,确保清洗后的PCB板能适应医疗设备的长期使用环境。

医用设备PCB板清洗不仅需满足技术标准,还需符合医疗行业合规要求,确保全流程可管控、可追溯:

质量管理体系融入:清洗流程需纳入ISO13485医疗设备质量管理体系,建立标准化作业指导书,明确设备参数、操作步骤、人员资质等信息,确保每一块PCB板的清洗过程可记录、可追溯,便于后续质量问题排查。

行业认证适配:用于出口的医用设备PCB板,清洗流程与检测报告需满足目标市场的医疗认证要求(如美国FDA、欧盟CE认证),确保清洗效果符合国际医疗安全标准,避免因合规问题影响设备上市。

环保合规:清洗过程中产生的废水、废气需按环保法规处理,避免污染环境;同时,企业需符合清洁生产要求,从清洗剂采购、使用到废弃物处理,全链条践行绿色生产理念。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP