2025.06.20

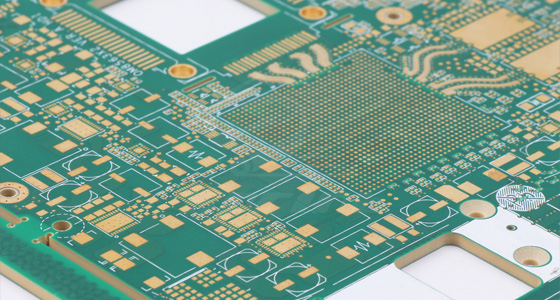

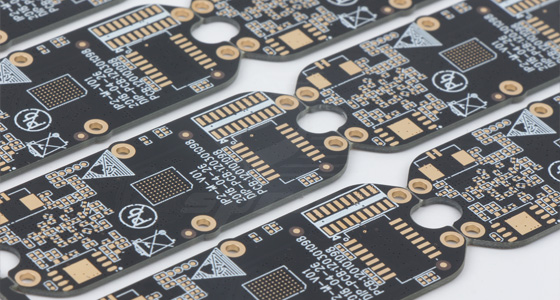

2025.06.20盲埋孔PCB板凭借“节省板面空间、减少信号干扰、提升电路集成度”的核心优势,成为5G通信、航空航天、医疗电子等高端领域的关键载体。然而,相较于传统通孔PCB板,盲埋孔的“非贯穿式”结构与“多层互联”特性,使其加工过程面临多重技术瓶颈,每一个环节的精度偏差都可能直接导致产品失效。下面将从加工原理出发,深入剖析盲埋孔PCB板在核心工序中的难点,为行业技术优化提供参考。

盲埋孔PCB板的难点本质,源于其对“空间维度精度”的要求。盲孔、埋孔打破了传统通孔“贯穿全板”的简单逻辑,需要在“有限厚度的基板内”实现“特定深度、特定位置”的精准互联,且需兼顾多层电路的协同性。这种结构带来两大核心挑战:一是深度控制难题——盲孔的钻孔深度需精确匹配“表层到目标内层”的距离,偏差超出合理范围即可能导致“未钻透”或“钻穿内层”;二是层间对准难题——埋孔的加工需跨越多个内层基板,层压后的基板收缩率差异、定位基准偏移,都可能导致埋孔与内层焊盘错位,最终引发开路或短路。

钻孔是盲埋孔加工的“第一道生死线”,其精度直接决定后续互联效果,主要面临三大难点:

盲孔深度控制难:传统通孔钻孔只需“钻透基板”,而盲孔需严格控制钻孔深度。一方面,钻针高速旋转时的“弹跳效应”会导致实际深度偏差,尤其当基板材质为高频材料,材料的低刚性更易加剧钻针振动;另一方面,多层基板的“厚度不均”会导致“实际钻孔深度”与“理论深度”不符,可能直接钻穿内层电路,破坏基板内部结构。

埋孔“二次钻孔”对准难:埋孔的加工通常采用“先钻内层埋孔、再层压、后钻外层盲孔”的流程,其中“内层埋孔与外层盲孔的对准”是关键。由于层压过程中基板会发生“热收缩”,若内层埋孔的定位基准与外层盲孔的基准存在偏差,极易出现“孔位错位”。当错位量超出合理范围时,外层盲孔与内层埋孔的重叠面积会大幅减少,导致电流传输不畅,甚至开路。

微盲孔加工的“钻针损耗”难题:随着PCB板密度提升,微盲孔的应用日益广泛,但微钻针的刚性极差,加工过程中易出现“断针”或“磨损”。一方面,微钻针的“长径比”通常较大,高速旋转时易发生“弯曲变形”,导致孔壁粗糙度超标;另一方面,微钻针的刃口磨损速度快,需频繁更换,不仅增加成本,还可能因“未及时更换磨损钻针”导致孔底残留“钻渣”,影响后续镀层质量。

盲埋孔的“非贯穿结构”导致镀层过程中“溶液交换困难”,极易出现“孔壁无铜”或“镀层厚度不均”,主要难点体现在:

盲孔孔底“气泡残留”难题:化学沉铜是实现孔壁导通的核心工序,需将基板浸入沉铜溶液中,使孔壁表面沉积一层薄铜。但盲孔的“封闭端”易残留空气,形成“气泡”,导致该区域无法与沉铜溶液接触,最终出现“孔底无铜”。尤其当盲孔直径越小、深度越深时,气泡更难排出,若未及时处理,将直接导致电路开路。

埋孔“孔内溶液更新”难:埋孔位于基板内部,层压后孔内易残留“半固化片残渣”或“钻渣”,若前处理不彻底,会影响镀层附着力。同时,电镀铜过程中,埋孔内的电解液“流动速度慢”,导致孔内铜离子浓度低于板面,最终形成“孔壁镀层薄、板面镀层厚”的现象,无法满足电流承载需求,长期使用易出现“过热烧断”。

微盲孔“镀层台阶”难题:微盲孔的“孔口”与“板面”的交界处易形成“镀层台阶”——由于孔口边缘的电流密度高于孔壁,电镀时会出现“边缘镀层堆积”,导致台阶高度超出合理范围。这种台阶不仅会影响后续阻焊层的涂覆,还可能在后续焊接时导致“焊锡量不均”,引发虚焊。

层压是将“已钻好埋孔的内层基板”与“半固化片”压合为一体的工序,其难点在于“控制基板收缩率”与“避免埋孔变形”:

层压收缩导致“孔位偏移”:层压过程中,基板需在高温、高压环境下保持一定时间,环氧树脂半固化片会发生“流动”与“固化收缩”。若内层基板的材质与半固化片的收缩率不匹配,会导致层压后的基板出现“翘曲”,进而使埋孔的孔位发生偏移。当基板翘曲度超出标准范围时,埋孔与外层盲孔的对准偏差会直接超出行业要求,影响电路功能。

埋孔“流胶堵塞”难题:半固化片在层压时会产生“流胶”,若流胶量过多,会导致埋孔被树脂堵塞;若流胶量过少,则无法填充内层基板间的缝隙,导致层间结合力不足。当埋孔被树脂堵塞到一定程度时,后续电镀时铜无法填满孔道,导致导通失效。

多层基板的“厚度均匀性”控制难:盲埋孔PCB板通常为多层结构,层压时需保证每一层的厚度偏差在合理区间内。但若内层铜箔的厚度差异、半固化片的叠放顺序不合理,会导致层压后基板的“局部厚度过厚”或“过薄”。例如,某区域半固化片叠放过多,厚度会偏离设定值,后续钻孔时需调整钻针进给量,易导致盲孔深度超标。

针对上述难点,行业已形成一系列技术解决方案,核心围绕“精度控制”与“效率提升”展开:

钻孔环节:采用“激光钻孔+机械钻孔”复合工艺——激光钻孔可实现微盲孔的精准加工,深度偏差控制在极小范围,且无钻针磨损问题;机械钻孔则用于直径较大的埋孔,搭配“CCD视觉定位系统”,可实时校正层压后的孔位偏移,大幅提升对准精度。

镀层环节:引入“脉冲电镀”技术,通过周期性调整电流密度,促进埋孔内电解液的流动,显著提升孔壁镀层厚度均匀性;针对盲孔气泡问题,采用“真空化学沉铜”设备,在负压环境下排出孔内气泡,大幅提高沉铜覆盖率。

层压环节:开发“低收缩率半固化片”,搭配“分步层压工艺”,将基板翘曲度控制在极低水平;同时,通过“流胶量模拟软件”提前计算半固化片的流胶量,避免埋孔堵塞。

盲埋孔PCB板的加工难点,是电子制造业“高密度化”与“高精度化”矛盾的集中体现。从钻孔的深度控制到镀层的导通性保障,再到层压的尺寸稳定,每一个环节都需突破技术瓶颈。随着激光加工、智能定位、新型材料等技术的不断创新,盲埋孔PCB板的加工精度与良率将持续提升,但其“高成本”“高复杂度”的特点仍将在一段时间内存在。

2025.06.20

2025.06.20 2025.12.01

2025.12.01

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP