2025.06.20

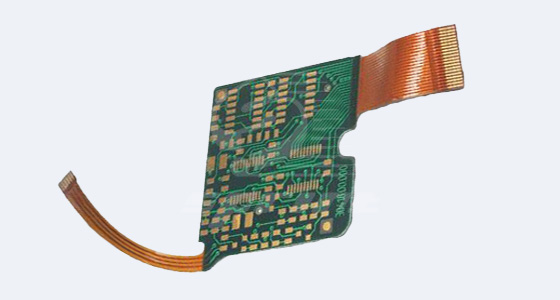

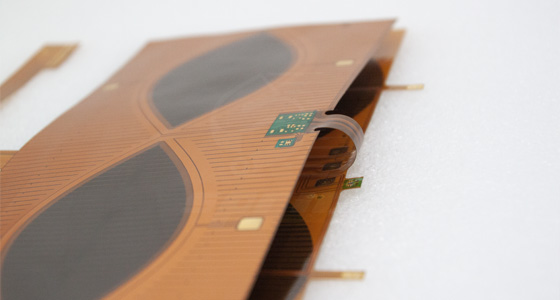

2025.06.205G通信、工业控制、医疗设备等对电路性能要求严苛的领域,高精度多层PCB板凭借“多层互联、信号传输稳定、空间利用率高”的优势,成为核心元器件之一。其定制生产流程涉及多道精密工序,每一步操作的精度都直接影响最终产品的电气性能与可靠性。不同于普通PCB板,高精度多层PCB板的生产需围绕“层间对准、孔位精准、镀层均匀”三大核心目标,通过标准化工序与精细化管控,实现从原料到成品的高质量转化。以下将详细拆解其定制生产的完整流程。

高精度多层PCB板的生产把控,需从源头的原料与参数确认开始,为后续工序奠定基础。这一阶段主要包含两项关键工作:

根据定制需求的性能要求,筛选适配的基板、铜箔、半固化片等核心原料。基板需优先选择热稳定性好、介电常数稳定的材质,确保多层压合后不易因温度变化发生形变;铜箔则需保证厚度均匀、表面粗糙度低,避免后续镀层时出现附着不均的问题;半固化片需重点检查树脂含量与流动度,其质量直接影响层压时的粘合效果与基板整体平整度。所有原料入场后,需通过专业设备检测关键指标——如基板的厚度偏差、铜箔的电阻率、半固化片的凝胶时间,只有符合定制参数要求的原料,才能进入下一环节。

与需求方确认最终生产参数,包括PCB板的层数、每层基板厚度、铜箔厚度、孔位分布、镀层厚度、阻焊层颜色及表面处理方式(如沉金、喷锡)等。针对高精度要求,需特别明确“层间对准公差”“孔位偏差范围”“镀层均匀度标准”等关键指标——例如层间对准偏差需控制在极小范围,孔位偏差需低于行业普通标准的50%,镀层厚度波动需保持在合理区间内。参数确认后,生成详细的生产作业指导书,明确各工序的操作规范与检验标准,避免后续生产出现偏差。

内层基板是多层PCB板的基础,预处理环节需实现“表面清洁”与“图形转移准备”。首先通过化学清洗工艺,去除基板表面的油污、氧化层及杂质,避免后续图形转移时出现图案残缺;随后对基板表面进行微粗化处理,增加铜箔与基板的结合力,防止后续层压或使用过程中出现铜箔脱落。预处理后的基板需通过外观检测与附着力测试,确保表面无划痕、无残留杂质,且铜箔与基板的剥离强度符合定制要求。

钻孔是实现多层PCB板互联的关键工序,需同时满足“孔位精准”与“深度适配”的要求。根据参数要求,采用“机械钻孔+激光钻孔”的复合方式:对于直径较大的通孔,使用高精度机械钻孔设备,搭配CCD视觉定位系统,实时校正钻孔位置,确保孔位偏差不超出定制标准;对于微盲孔或埋孔,采用UV激光钻孔技术,利用激光的高聚焦性,精准控制钻孔深度——针对盲孔,需严格匹配“表层到目标内层”的距离,避免出现未钻透或钻穿内层的问题;针对埋孔,需确保孔道贯穿指定内层,为后续层间互联做好准备。钻孔完成后,需通过孔径测量仪与深度检测仪,逐孔检查孔位、孔径与深度,不合格的孔道需标记并进行修复或重新钻孔。

镀层工序的核心目标是实现“孔壁导通”与“表面导电层均匀覆盖”,分为化学沉铜与电镀铜两大步骤:

化学沉铜:将钻孔后的基板浸入沉铜溶液中,通过化学反应在孔壁与基板表面沉积一层薄铜,使原本绝缘的孔壁具备导电性。针对高精度要求,需重点控制沉铜溶液的温度、浓度与反应时间,确保孔壁铜层厚度均匀,且无气泡残留——盲孔的封闭端易残留空气,需采用负压环境辅助沉铜,排出孔内气泡,避免出现“孔底无铜”导致的开路问题。沉铜后需检测孔壁导通性,确保每一个孔道都能实现电流传输。

电镀铜:在化学沉铜的基础上,通过电镀工艺增厚铜层,满足定制的导电性能要求。电镀时需采用脉冲电镀技术,周期性调整电流密度,促进孔内电解液流动,避免出现“孔壁镀层薄、表面镀层厚”的不均现象;同时控制电镀时间与电流强度,确保镀层厚度达到定制标准,且表面无针孔、鼓包等缺陷。电镀完成后,需通过镀层测厚仪检测铜层厚度,确保波动范围在允许区间内。

层压是将内层基板、半固化片按顺序叠合,通过高温高压形成完整多层基板的工序,核心在于“层间对准”与“尺寸稳定”:

叠层准备:按照定制的层数要求,将预处理后的内层基板、半固化片依次叠放,半固化片需放置在两层基板之间,起到粘合与绝缘作用。叠放时需使用定位销与基准标记,确保各层基板的孔位、图形位置精准对齐,避免层间偏移。

高温高压层压:将叠好的基板放入层压设备,在设定的温度与压力下保持一定时间,使半固化片融化流动,填充基板间隙并固化,将多层基板粘合为一体。层压过程中需实时监控温度与压力变化,避免因参数波动导致基板翘曲或半固化片流胶过多——流胶量过多可能堵塞埋孔,流胶量过少则会影响层间结合力。层压完成后,需检测基板的平整度与层间结合力,确保无翘曲、分层现象。

阻焊层涂覆的目的是保护基板表面的导电线路,防止焊接时出现短路,同时提升PCB板的耐环境性能。首先通过阻焊喷涂机,将阻焊油墨均匀涂覆在基板表面,仅露出需要焊接的焊盘区域;随后进行预固化、曝光、显影与终固化,使阻焊层固化成型,确保图案清晰、边缘整齐。

表面处理则是为了提升焊盘的可焊性与抗氧化能力,根据定制需求选择沉金、喷锡、OSP等方式。以沉金为例,需将基板放入金盐溶液中,通过电镀在焊盘表面沉积一层薄金,确保金层厚度均匀、附着力强,且无漏镀、露铜现象。表面处理完成后,需检测焊盘的可焊性与表面平整度,符合要求后方可进入下一环节。

高精度多层PCB板生产完成后,需通过多维度检测确保质量达标,再进行包装交付:

检测项目涵盖电气性能与物理性能:电气性能方面,通过飞针测试机检测线路的导通性、绝缘性,排查开路、短路等问题;物理性能方面,检测基板的厚度、平整度、镀层厚度、阻焊层附着力等,确保所有指标符合定制参数。针对关键指标(如层间对准偏差、孔位精度),需采用高精度光学检测设备,逐点验证精度是否达标。

外观检测需排查基板表面是否有划痕、污渍、阻焊层脱落等缺陷;可靠性测试则通过模拟实际使用环境,验证PCB板的耐环境性能,确保长期使用中不会出现性能衰减。

检测合格的成品需采用防静电包装材料,按定制数量分类包装,避免运输过程中因静电、碰撞导致损坏。交付时需附带检测报告,明确各项性能指标的检测结果,确保需求方能够直观了解产品质量。

高精度多层PCB板的定制生产流程,是一套“环环相扣、精准把控”的系统工程。从原料筛选到成品检测,每一道工序都需围绕“高精度”核心目标,通过先进设备、标准化操作与严格检验,才能最终生产出满足高端领域需求的产品。

2025.06.20

2025.06.20

2025.06.20

2025.06.20 2025.12.16

2025.12.16

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP