2025.06.20

2025.06.20PCB板的质量与性能直接决定了终端产品的可靠性与稳定性,而PCB制造商的制程能力,正是衡量其技术实力与市场竞争力的核心标尺,它涵盖了生产过程中的工艺精度、技术覆盖范围、特殊工艺实现能力等关键维度,深刻影响着PCB板在不同应用场景下的适配性与交付效率。

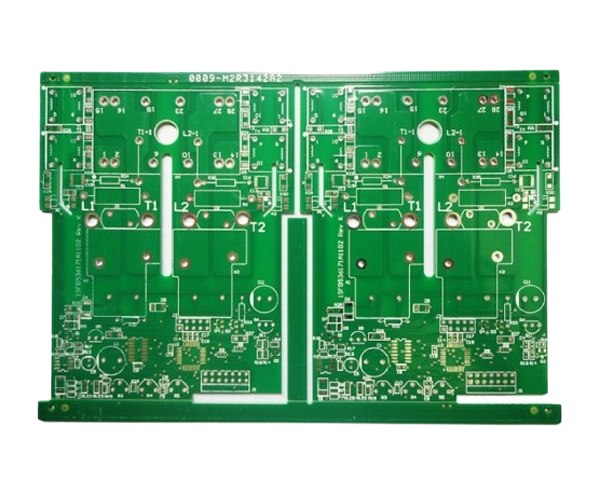

从行业整体发展来看,优秀的PCB制造商在制程能力上呈现出多维度突破的态势。在层数与尺寸方面,随着5G通信、人工智能、航空航天等高端领域对PCB板集成度要求的不断提升,制造商已能实现高多层板的稳定生产,部分优秀企业甚至可量产40层的PCB板,满足复杂电路的布线需求;同时,最大板厚可达6.0mm,最大尺寸能做到546mm×622mm,既适配了大型设备的安装需求,也为特殊场景下的定制化生产提供了可能。

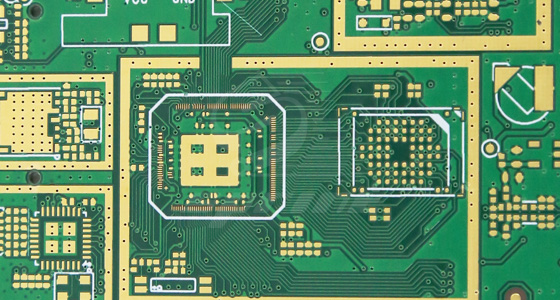

线宽线距与孔径作为体现PCB板精密程度的关键指标,近年来也实现了显著突破。主流PCB制造商可将最小线宽线距控制在2.5mil/3mil,这意味着在有限的板面上能排布更多电路,大幅提升PCB板的集成度;在孔径方面,机械钻孔最小孔径可达0.15mm,激光钻孔更是能精准到0.1mm,且孔径板厚比可达到20:1,即便在较厚的PCB板上,也能实现微小孔径的稳定加工,保障层间信号的有效传输。

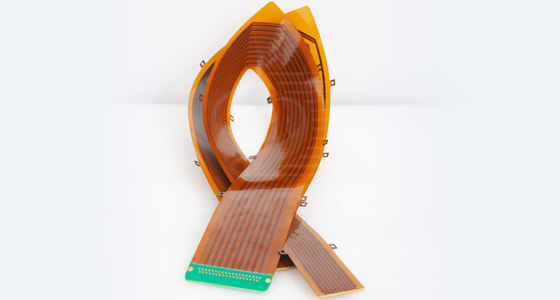

HDI技术作为高端PCB板制造的核心技术之一,其阶数直接反映了PCB制造商的精细加工能力。目前,行业内优秀企业已能实现3阶HDI板的量产,通过微孔、盲孔、埋孔等技术的组合应用,进一步缩短信号传输路径,降低信号损耗,满足高端电子产品对高速信号传输的严苛要求。此外,特殊工艺的掌握程度也是制造商制程能力的重要体现,金属包边、蓝胶、碳油、厚铜绕阻、树脂塞孔、阶梯槽、沉孔等工艺的成熟应用,让PCB板能够适配不同行业的特殊需求,例如厚铜绕阻可提升PCB板的电流承载能力,适用于大功率电子设备;树脂塞孔则能有效避免孔内残留杂质,保障产品的长期可靠性。

在表面处理与外观工艺上,PCB制造商也为客户提供了丰富的选择。表面镀层涵盖无铅喷锡、沉金、沉锡、沉银、OSP、镀硬金等多种类型,不同的镀层方案在耐腐蚀性、焊接性能、成本等方面各有优势,客户可根据产品应用场景灵活选择;阻焊颜色除了传统的绿色,还提供黄、黑、蓝、红、白、哑光绿/黑色、蓝绿色等多种选项,字符颜色则有白、黄、黑三色可选,满足了电子产品在外观上的多样化需求。同时,关键参数的精准控制也不可或缺,以金手指为例,镍厚需达到5μm/200µ",金厚控制在1.0-1.5μm/40-60µ",阻抗公差稳定在±8%,这些严格的参数标准确保了PCB板在电气性能上的一致性与稳定性。

在保障制程精度的基础上,高效的生产管理与交付能力也是PCB制造商不可或缺的竞争力。先进的生产设备是制程能力落地的重要支撑,从线路LDI(激光直接成像)、酸性蚀刻线、棕化线,到精密锣机、钻孔设备、沉铜设备,再到树脂塞孔机、图形电镀设备等,一系列自动化、高精度设备的应用,不仅提升了生产效率,更保障了产品质量的稳定性;而检测设备同样关键,电感测试仪、二次元测试仪、金相显微镜、离子污染测试仪、耐高压测试仪、阻抗测试仪等,构建了全流程的质量检测体系,确保每一块PCB板在出货前都能通过严格的性能与外观检测。

在众多具备出色制程能力的PCB制造商中,深圳普林电路表现出色。在制程能力上,深圳普林电路可实现40层PCB板的生产,最大板厚6.0mm,最大尺寸546mm×622mm,最小线宽线距2.5mil/3mil,机械钻孔最小孔径0.15mm、激光钻孔0.1mm,孔径板厚比20:1,同时掌握3阶HDI技术及金属包边、树脂塞孔等多种特殊工艺,金手指参数、阻抗公差等关键指标均达到行业严格标准,表面镀层与阻焊、字符颜色选择丰富,全方位满足不同客户的定制化需求。

不仅如此,深圳普林电路还通过引入先进的EMS系统和自主研发的IPCB系统,实现了订单处理与生产管理的高效协同。EMS系统可自动接收与分配订单,避免人为操作失误;IPCB系统能智能完成订单审核,自动化识别准确率高达99%,提前发现潜在问题,大幅提升审核效率;全自动报价处理系统更是实现了两个小时内完成90%报价的高效响应。在交付能力上,深圳普林电路针对不同层数、不同面积的PCB板,提供了常规交期与极限交期两种选择,例如2层板极限交期可短至24小时,高多层板也能通过智能产线与精益管理实现高效交付,真正做到“以客户为中心,以速度赢市场”,为客户产品的快速研发与市场落地提供了坚实保障。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP