2025.06.20

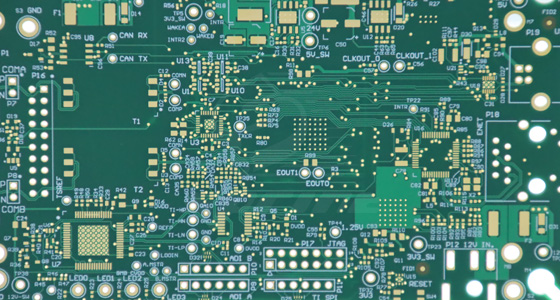

2025.06.20PCB板作为电子设备的硬件基础,其功能有效性直接决定了终端设备的运行可靠性。不同应用场景的PCB板,因承载的信号类型、供电需求、接口配置存在差异,对功能测试的要求也截然不同。定制化的PCB板功能测试方案,需围绕“精准匹配场景需求、全面覆盖功能风险、高效定位潜在问题”三大目标,从需求分析到方案落地形成完整闭环,避免通用化测试导致的漏测或过度测试,为PCB板的出厂质量提供可靠保障。

在定制PCB板功能测试方案前,需先完成对PCB板应用场景、功能特性及性能指标的深度拆解,明确测试边界与核心目标,为后续测试项目设置提供依据。

不同场景下的PCB板,核心功能诉求差异显著,需先梳理其在终端设备中的核心作用,锁定关键测试维度。例如,物联网终端中的PCB板若以“低功耗通信”为核心功能,需重点关注射频信号传输、低电压供电回路的功能有效性;工业控制领域的PCB板若用于“信号采集与指令输出”,则需聚焦模拟传感信号的传输精度、数字控制信号的响应及时性;消费电子中的PCB板,若侧重“多接口交互”,则需重点测试USB、音频接口、无线通信模块的协同工作能力。通过场景与功能的映射,可初步排除与当前PCB板功能无关的测试项,避免测试资源浪费。

PCB板的性能指标是测试方案的核心衡量依据,需将模糊的“功能正常”转化为可量化的测试标准。例如,针对PCB板的“供电稳定性”,需明确不同模块的供电电压范围、最大负载电流下的电压压降限值;针对“信号传输完整性”,需确定关键信号的传输速率、信号延迟上限;针对“接口兼容性”,需明确支持的接口协议版本及数据传输误差率。这些量化指标将作为后续测试项目的判定标准,确保测试结果可衡量、可追溯。

基于PCB板的电路结构(如信号回路数量、接口类型、供电回路复杂度),预判可能存在的功能风险,并按“影响程度”与“发生概率”划分测试优先级。例如,PCB板中若存在“高压供电回路与低压信号回路相邻”的布局(仅基于功能布局判断),需优先测试两者之间的电气隔离性能,避免因隔离失效导致信号干扰或设备损坏;若PCB板需支持“多模块同时工作”(如同时运行通信模块与传感模块),需重点测试模块间的信号串扰情况,防止功能冲突;若PCB板的某一接口为“终端设备的核心交互端口”(如服务器PCB板的PCIe接口),需提高该接口的测试覆盖率,降低因接口功能失效导致的终端设备故障风险。通过风险预判,可确保测试资源向关键功能与高风险点倾斜,提升测试效率。

PCB板功能测试方案的核心在于设置“针对性测试项目”,全面验证PCB板在不同工况下的功能有效性、信号传输可靠性及接口兼容性。

电气性能是PCB板功能运行的基础,需通过测试验证供电回路、信号回路的电气参数是否符合既定标准,核心包括以下项目:

供电回路测试:采用直流电源与电子负载仪,模拟PCB板不同模块的实际工作电流,测量各供电节点的电压值、电压纹波及负载调整率。例如,向PCB板的电源输入端口施加额定电压,分别测试各负载节点的电压,确保在空载、半载、满载工况下,电压均稳定在规定范围内;同时测量供电电压的纹波幅值,避免纹波过大干扰信号传输。

信号回路阻抗测试:使用阻抗分析仪或网络分析仪,测量关键信号线路(如射频信号线路、高速数字信号线路)的特征阻抗,确保其与既定要求一致,避免因阻抗不匹配导致信号反射、衰减。例如,针对PCB板上的射频线路,需测试其在不同频率段的阻抗值,偏差需控制在合理范围内。

绝缘性能测试:采用绝缘电阻测试仪,在PCB板的不同电气回路之间(如高压回路与低压回路、信号回路与接地回路)施加规定电压,测量回路间的绝缘电阻值,确保其不低于标准值,防止因绝缘不良导致漏电或短路。

PCB板的核心价值在于实现信号的精准传输与处理,需针对不同类型的信号(模拟信号、数字信号、射频信号)设置专项测试,验证其传输功能的有效性。

模拟信号传输测试:针对PCB板上的模拟传感信号(如温度、压力传感器输出的模拟信号),通过信号发生器模拟不同幅值、频率的模拟信号输入PCB板,使用示波器或数据采集卡测量信号经过PCB板传输后的输出幅值、波形失真度。例如,向传感器接口输入模拟信号,测量PCB板输出至核心芯片的信号,确保幅值误差、波形失真度均符合要求。

数字信号响应测试:针对PCB板上的数字控制信号、数据传输信号,通过逻辑分析仪或信号发生器模拟数字信号输入,测试PCB板的信号接收、处理及输出响应能力。例如,向PCB板的数字控制接口发送指令信号,使用逻辑分析仪捕捉PCB板输出端的响应信号,验证响应延迟、信号电平正确性及无毛刺干扰。

射频信号传输测试:针对搭载射频模块(如Wi-Fi、蓝牙、LoRa)的PCB板,使用射频信号源与频谱分析仪,测试射频信号在PCB板线路中的传输损耗、信噪比及频段一致性。例如,向射频模块输入特定频率、特定功率的射频信号,通过频谱分析仪测量PCB板天线接口的输出信号,确保传输损耗、信噪比符合要求,且信号频段符合对应协议规定。

PCB板的接口是与外部设备(如传感器、存储模块、显示设备)交互的关键,需测试接口的功能有效性、协议兼容性及数据传输可靠性,核心包括:

接口基础功能测试:针对PCB板的各类接口(如USB、RS485、以太网、SPI、I2C),通过连接对应接口的测试工装或标准设备,验证接口能否正常识别、数据能否正常传输。例如,测试USB接口时,将PCB板与计算机连接,检查计算机是否能正常识别设备,同时进行数据读写测试,确保无丢包、无错误;测试总线接口时,通过总线连接多块PCB板,验证双向数据传输及传输速率是否符合要求。

接口协议兼容性测试:若PCB板接口支持多版本协议或多设备类型,需测试其兼容性。例如,支持多版本USB协议的PCB板,需分别连接对应协议的设备,验证设备均能正常工作,且数据传输速率符合对应协议标准;支持特定工业协议的总线接口,需连接不同厂商的兼容设备,验证PCB板能否正确读写数据、发送控制指令。

接口负载能力测试:部分接口需同时连接多个外部设备(如串行接口连接多个存储芯片),需测试接口在最大负载下的功能稳定性。例如,针对支持多设备连接的接口,同时连接规定数量的兼容设备,依次对各设备进行数据读写操作,验证各设备均能正常响应,无数据冲突或传输失败情况;测试网络接口时,通过交换机连接多台PCB板,进行多设备同时数据传输测试,验证接口在高负载下的数据包转发成功率。

当PCB板集成多个功能模块(如通信模块、传感模块、控制模块)时,需测试模块间的协同工作能力,避免单一模块功能正常但联动失效的问题。例如,物联网终端中的PCB板若同时搭载通信模块与传感模块,需测试传感模块采集的数据能否通过通信模块正常上传:先控制传感模块采集数据,再通过通信模块将数据发送至远端接收设备,验证接收设备收到的数据与采集数据一致,且传输延迟符合要求;工业控制PCB板若集成模拟量输入模块与数字量输出模块,需测试当模拟量输入达到阈值时,数字量输出模块能否及时输出控制信号,验证模块间的逻辑联动正确性。

定制完成的PCB板功能测试方案,需通过小批量试测验证其合理性,同时结合测试效率与成本进行优化,形成可落地的最终方案。

选取代表性的PCB板(涵盖正常生产批次中的不同时段产品),按照定制方案进行试测,重点验证以下内容:一是测试项目的“覆盖完整性”,检查是否存在未覆盖的关键功能点(如某一接口的协议版本未测试);二是测试标准的“合理性”,判断是否存在标准过严导致的误判或过松导致的漏判;三是测试方法的“可操作性”,确认测试工装、设备能否稳定运行,测试步骤是否存在冗余(如某一测试项可与另一项合并,减少测试时间)。例如,在试测中发现某类测试需频繁更换测试线缆导致效率低下,可优化为使用集成化测试工装,减少线缆插拔次数。

在确保测试质量的前提下,需对方案进行效率与成本优化,避免过度依赖高精度设备或复杂测试流程。例如,若某类电压测试仅需验证电压是否在常规范围内,可使用成本较低的通用测量设备替代高精度专用仪器,降低设备投入;若某一功能测试项在小批量试测中未发现问题,且该功能在终端设备中属于“非核心功能”,可适当降低测试频率(如从全测改为每批次抽检),减少测试时间;若多个测试项可共用同一测试工装(如供电测试与信号测试可通过同一工装的不同通道实现),可整合测试流程,实现“一次连接、多项目测试”,提升单块PCB板的测试效率。

将优化后的测试方案转化为标准化文档,包括测试项目清单、测试设备参数、操作步骤、判定标准、异常处理流程等,确保不同测试人员执行时结果一致。例如,在某类信号传输测试文档中,需明确信号发生器的输出参数、测试点位置、测量设备的设置参数、判定标准;针对测试中可能出现的异常(如信号无输出),需注明排查步骤(如检查测试工装连接是否正常、PCB板供电是否稳定)。同时,建立测试数据记录模板,要求测试人员记录每块PCB板的测试结果、异常现象及处理方式,形成可追溯的测试档案,便于后续质量分析与方案迭代。

定制化的PCB板功能测试方案,是连接PCB板生产与终端设备应用的关键桥梁。其核心不在于“覆盖所有测试项”,而在于“精准匹配场景需求”——通过前期的需求拆解明确测试目标,通过针对性的测试项目设置覆盖核心功能风险,通过后期的验证优化平衡质量与效率。

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP