2025.06.20

2025.06.20新能源汽车的动力系统中,电池管理系统BMS负责实时监控电池状态、精准控制充放电过程、保障电池安全稳定运行,而PCB作为BMS系统的硬件载体,其性能与质量直接决定了BMS系统的整体表现。不同于普通消费电子领域的PCB,新能源汽车BMS系统PCB需面对复杂的车载环境、严苛的安全标准以及长期稳定运行的需求,因此在多个维度有着特殊且严格的要求。

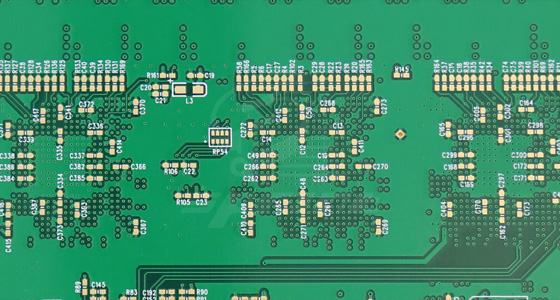

BMS系统需同时处理电池电压、电流、温度等多类信号,且涉及高压供电与低压控制回路的协同工作,这对PCB的电气性能提出了极高要求。首先是信号完整性,BMS系统中的电压采样信号、通信信号往往微弱且易受干扰,PCB需具备良好的信号传输特性,确保信号在传输过程中无明显衰减、失真或延迟,避免因信号异常导致BMS对电池状态判断失误。这就要求PCB在布线规划、阻抗匹配等方面满足特定标准,例如针对不同类型的信号,需保证其特征阻抗稳定在规定范围内,减少信号反射与串扰。

其次是供电稳定性,BMS系统的供电回路需同时为核心控制芯片、采样模块、驱动模块等多个部件供电,PCB需具备低内阻、高载流能力,确保在大电流波动场景下(如车辆加速、急刹车时电池输出电流骤变),供电电压稳定在允许范围内,避免因电压波动导致模块重启或损坏。此外,PCB还需具备良好的绝缘性能,尤其是在高压回路与低压回路相邻区域,需通过合理的电气间隙布局,防止高压击穿引发短路故障,保障系统电气安全。

新能源汽车的运行环境复杂多变,从寒冷的北方冬季到炎热的南方夏季,从颠簸的乡村小路到高速行驶的公路,BMS系统PCB需承受极端温度、湿度、振动、冲击等多种环境应力,因此必须具备出色的环境适应性。

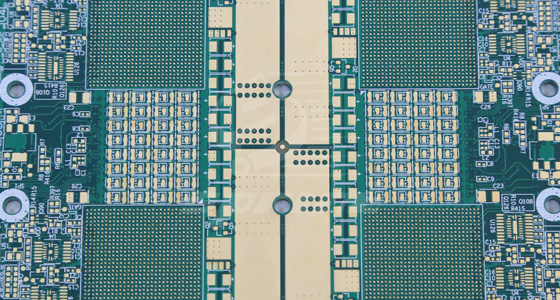

在温度适应性方面,BMS系统通常安装在电池包内部或车身底盘附近,工作温度范围较宽,一般要求PCB能在-40℃~125℃的温度区间内稳定工作。这就需要PCB所采用的基材、涂层等材料具备优异的耐高温老化性能和低温抗脆裂性能,避免在极端温度下出现基材变形、线路脱落、绝缘性能下降等问题。同时,PCB还需考虑温度变化带来的热膨胀系数差异,防止因不同材料间热膨胀系数不匹配导致线路断裂或焊点失效。

在振动与冲击适应性方面,车辆行驶过程中产生的振动以及急加速、急刹车、碰撞等场景下的冲击,可能导致PCB与周边部件的连接松动、线路损坏。因此,PCB需具备足够的机械强度,在结构上能承受一定的振动频率和冲击力度,例如通过优化PCB的厚度、加强筋布局等方式,提升其抗振动和抗冲击能力,确保在恶劣工况下仍能保持结构完整和功能正常。

此外,PCB还需具备良好的耐湿度与耐腐蚀性,避免在高湿度环境下出现线路氧化、绝缘层受潮,或在含有盐分、灰尘等腐蚀性物质的环境中发生腐蚀损坏,保障系统长期可靠运行。

新能源汽车的使用寿命通常在8年以上或15万公里以上,作为BMS系统的核心硬件,PCB的可靠性直接关系到整车的使用寿命和安全性,因此必须满足长期稳定运行的要求。

首先是长期稳定性,PCB在长期使用过程中,需避免因材料老化、电气应力累积等因素导致性能衰减。例如,PCB的基材需具备长期耐高温、耐老化性能,确保在多年使用后仍能保持良好的绝缘性能和机械强度;线路涂层需具备优异的耐磨性和抗氧化性,防止线路因长期暴露或轻微摩擦而损坏。

其次是抗疲劳性能,车辆运行过程中,温度的周期性变化、振动的反复作用等,会使PCB产生周期性的应力变化,长期下来可能导致线路或基材出现疲劳损伤。因此,PCB需具备良好的抗疲劳性能,这就需要充分考虑应力分布,选用抗疲劳性能优异的材料,避免因疲劳效应导致的故障。

此外,PCB的一致性也至关重要,同一批次、不同批次的PCB在性能参数上需保持高度一致,避免因个体差异导致部分BMS系统提前失效,影响整车的可靠性。这就要求PCB的生产过程需严格遵循标准化流程,对原材料采购、生产工艺、质量检测等环节进行严格管控,确保每一块PCB都能满足既定的可靠性要求。

新能源汽车涉及人身安全和财产安全,BMS系统作为电池安全的核心保障,其PCB必须严格符合相关的车载行业安全规范和标准,确保在各种异常场景下能保障系统安全,避免引发安全事故。

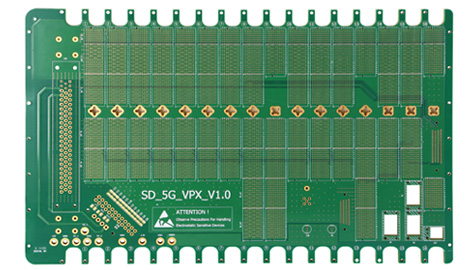

目前,全球范围内针对汽车电子的安全标准主要包括ISO26262、IEC61508等,BMS系统PCB需根据车辆的安全等级满足相应的安全要求。例如,在ISO26262标准中,针对不同ASIL等级的系统,对PCB的硬件容错能力、故障检测能力等有明确规定,PCB需具备一定的故障隔离能力,当出现单一故障时,能及时检测并采取措施,避免故障扩大引发安全事故。

同时,PCB还需符合车载电子的电磁兼容性标准,如CISPR25(等。BMS系统PCB在工作过程中,既不能受到周边电子设备(如电机、控制器)的电磁干扰而影响功能,也不能自身产生较强的电磁辐射干扰其他设备的正常工作。因此,PCB需具备良好的电磁屏蔽性能和抗电磁干扰能力,通过合理的接地、屏蔽层布局等方式,满足EMC标准要求,保障整车电子系统的电磁兼容安全。

虽然新能源汽车BMS系统PCB的可靠性要求较高,但在长期使用过程中仍可能出现故障,因此PCB需具备一定的可维护性,便于后期的故障排查与检修,降低维护成本。

首先是可测试性,PCB需预留必要的测试点和接口,方便维修人员通过专业设备对PCB的电气性能、信号传输等进行检测,快速定位故障位置。例如,在电压采样回路、通信回路等关键部位预留测试点,便于检测各节点的电压、信号波形等参数,判断是否存在故障。

其次是可拆解性,PCB与周边部件的连接方式应便于拆解,在需要更换PCB时,能快速分离PCB与其他部件,减少对周边部件的损坏。同时,PCB上的标识应清晰明确,便于维修人员识别和操作,提高维护效率。

此外,PCB的结构应考虑维护空间,避免因安装位置过于紧凑导致维修操作困难,确保维修人员能顺利进行故障排查和检修工作。

2025.06.20

2025.06.20

2025.09.15

2025.09.15

2025.06.20

2025.06.20

采购咨询,获取商机

小红书

小红书

公众号

公众号

抖音

抖音

视频号

视频号

TOP

TOP